Строительные материалы из отходов. Строительные материалы из древесных отходов

Проблема утилизации отходов давно приобрела глобальные масштабы, и каждая страна борется с ними в силу своих возможностей. В Колумбии решили одним выстрелом убивать двух зайцев – и от мусора избавляться, и новое жилье строить.

Вторичное «Лего»

Разработка колумбийской компании Conceptos Plásticos позволяет превратить пластиковые и резиновые отходы в строительный материал для сборных домов. Основатель компании так объяснил саму идею подобной переработки.

Оскар Мендеза

Если ничего не предпринимать, то пластик скоро вытеснит из мирового океана рыбу.

Основное сырье – пластик, чаще всего это бутылки и резиновые покрышки. Собранные отходы отмывают, измельчают и отправляют на переплавку. Когда масса становится однородной, ее заливают в формы трех видов – блоки, балки и колонны. Каркас здания собирается из колонн и поперечных балок, а пространство между ними заполняют блоками. Кладка очень напоминает кирпичную, с перевязкой швов, но в отличие от кирпича, у блоков крепежная система шип-паз, и монтируются они, как конструктор, без связующего.

На строительство дома в 40 м² у двух рабочих уходит всего пять дней, но технология не требует особых навыков. Разработчики планируют проводить инструктаж, чтобы каждый желающий мог самостоятельно построить дом из этих блоков. По стране уже возведены не только частные дома, но и общежития для бедняков из неблагополучных районов страны. Если сравнивать стоимость строений из привычных в регионе материалов и блоков, то «конструктор» обходится на треть дешевле, что ощутимо для не самой богатой страны.

С экономической точки зрения технология оправдана, и проблема утилизации одних из самых «долгоиграющих» отходов решается, но не все так просто с экологичностью. Авторы о характеристиках материала в плане безопасности молчат, и что начнут выделять блоки при нагревании, неизвестно. Но, тем не менее, компания умудрилась пройти в финал известного конкурса и даже получить неплохие инвестиции, так что потенциал в разработке есть.

Промышленность строительных материалов -- базовая отрасль строительного комплекса. Она относится к числу наиболее материалоемких отраслей промышленности. Материалоемкость определяется отношением количества или стоимости израсходованных на производство продукции материальных ресурсов к общему объему продукции. Учитывая, что многие минеральные и органические отходы по своему химическому составу и техническим свойствам близки к природному сырью, а во многих случаях имеют и ряд преимуществ (предварительная термическая обработка, повышенная дисперсность и др.), применение в производстве строительных материалов промышленных отходов является одним из основных направлений снижения материалоемкости этого массового многотоннажного производства. В то же время снижение объемов разрабатываемого природного сырья и утилизация отходов имеет существенное экономико-экологическое значение. В ряде случаев применение сырья из отвалов промышленных предприятий практически полностью удовлетворяет потребности отрасли в природных ресурсах.

Первое место по объему и значению для строительной индустрии принадлежит доменным шлакам, получаемым в качестве побочного продукта при выплавке чугуна из железных руд. В настоящее время доменные шлаки являются ценным сырьевым ресурсом для производства многих строительных материалов и прежде всего портландцемента. Использование доменных шлаков как активного компонента цемента позволяет существенно увеличить его выпуск. Европейскими нормами разрешается вводить в портландцемент до 35% доменного гранулированного шлака, а в шлакопортландцемент -- до 80%. Ввод доменных шлаков в сырьевую смесь увеличивает производительность печей и снижает расход топлива на 15%. При использовании доменных шлаков для производства шлакопортландцемента снижаются топливно-энергетические затраты на единицу продукции почти в 2 раза, а себестоимость -- на 25--30%. Кроме того, шлак как активная добавка значительно улучшает ряд строительно-технических свойств цемента.

Доменные шлаки стали сырьем не только для традиционных, но и для таких сравнительно новых эффективных материалов, как шлакоситаллы -- продуктов, полученных методом каталитической кристаллизации шлакового стекла. По прочностным показателям шлакоситаллы не уступают основным металлам, существенно превышая стекло, керамику, каменное литье, природный камень. Шлакоситаллы в 3 раза легче чугуна и стали, они имеют прочность на истирание в 8 раз выше, чем у каменного литья и в 20--30 раз, чем у гранита и мрамора.

По сравнению с доменными пока значительно в меньшей степени используются сталеплавильные шлаки и шлаки цветной металлургии. Они являются большим резервом получения строительного щебня и могут быть с успехом использованы в производстве минеральной ваты, портландцемента и других вяжущих материалов, бетонов автоклавного твердения.

Большим количеством отходов в виде различных шламов характеризуется глиноземное производство. Несмотря на отличия в химическом составе шламов, остающихся после выщелачивания А1203 из природного глиноземсодержащего сырья, все они содержат 80--85% гидратированного двухкальциевого силиката. После обезвоживания этот минерал обладает способностью твердеть как при нормальной температуре, так и в условиях тепловлажностной обработки. Наиболее крупнотоннажный отход глиноземного производства -- нефелиновый (белитовый) шлам -- с успехом используется для производства портландцемента и других вяжущих, материалов автоклавного твердения и др. При применении нефелинового шлама в производстве портландцемента расход известняка сокращается на 50---60%, производительность вращающихся печей повышается на 25--30%, а расход топлива снижается на 20--25%.

Большое количество отходов в виде золы и шлаков, а также их смесей образуется при сжигании твердых видов топлива. Их выход составляет: в бурых углях -- 10--15%, каменных углях -- 5--40%, антраците -- 2--30%, горючих сланцах -- 50--80%, топливном торфе -- 2--30%. В производстве строительных материалов обычно используются золы сухого удаления и золошлаковая смесь из отвалов. Область применения золошлакового сырья в производстве строительных материалов чрезвычайно разнообразна. Наиболее значительными направлениями использования топливных зол и шлаков являются дорожное строительство, производство вяжущих, тяжелых и ячеистых бетонов, легких заполнителей, стеновых материалов. В тяжелых бетонах золы используют, в основном, в качестве активной минеральной добавки и микронаполнителя, что позволяет снизить расход цемента на 20--30%. В легких бетонах на пористых заполнителях золы применяют не только как добавки, снижающие расход цемента, но и как мелкий заполнитель, а шлаки в качестве пористого песка и щебня. Золы и шлаки используются также для изготовления искусственных пористых заполнителей легких бетонов. В ячеистых бетонах зола применяется как основной компонент или добавка для снижения расхода вяжущего.

Все большее применение в промышленности строительных материалов находят отходы угледобычи и углеобогащения. На углеобогатительных фабриках угольных бассейнов ежегодно образуются миллионы тон отходов, которые с успехом могут быть использованы для получения пористого заполнителя и кирпича. Использование отходов углеобогащения в качестве топливной и отощающей добавки при изготовлении керамических изделий позволяет сократить расход условного топлива на 50--70 кг на 1000 шт. кирпича и повысить его марку. При строительстве дорог отходы угледобычи могут широко использоваться в конструкции дорожной одежды.

Ценнейшее сырье для промышленности строительных материалов представляют собой отходы горнорудных предприятий и предприятий нерудной промышленности. Можно привести немало примеров эффективного использования вскрышных пород, отходов обогащения руд, отсевов дробления как сырья для получения вяжущих, автоклавных материалов, стекла, керамики, фракционированных заполнителей. Эксплуатационные расходы на получение 1 м3 щебня из отходов горнорудных предприятий в 2--2,5 раза ниже, чем на добычу его из карьеров.

Значительным выходом отходов, представляющих интерес для производства строительных материалов, характеризуется химическая промышленность. Основными из них являются фосфорные шлаки и фосфогипс. Фосфорные шлаки -- отходы при возгонке фосфора в электропечах -- перерабатываются, в основном, в гранулированные шлаки, шлаковую пемзу и литой щебень. Гранулированные электротермофос-форные шлаки близки по структуре и составу к доменным и так же с высокой эффективностью могут использоваться в производстве цементов. На их основе разработана технология шлакоситаллов. Использование фосфорных шлаков в производстве стеновой керамики позволяет повысить марку кирпича и улучшить другие его свойства.

Потребности промышленности строительных материалов в гипсовом сырье практически в полной мере можно удовлетворить за счет гипсосодержащих отходов промышленности и, в первую очередь, фосфогипса. К настоящему времени разработан ряд технологий получения строительного и высокопрочного гипса из фосфогипса, реализованных пока недостаточно. Этому в определенной мере способствует существующая ценовая политика на природное сырье, не поощряющая в полной мере альтернативных вторичных сырьевых ресурсов. В Японии, где нет собственных запасов природного гипсового сырья, для получения разнообразных гипсовых изделий фосфо-гипс используют практически полностью.

Применение фосфогипса эффективно также в производстве портландцемента, где он не только позволяет, как и природный гипсовый камень, регулировать сроки схватывания цемента, но, будучи введенным в сырьевую смесь, выполняет роль минерализатора, снижающего температуру обжига клинкера.

Большая группа эффективных строительных материалов изготавливается из отходов древесины и переработки другого растительного сырья. С этой целью используют опилки, стружку, древесную муку, кору, сучья, костру и т. д. Все древесные отходы можно разделить на три группы: отходы лесозаготовительной промышленности, отходы лесопильного производства и отходы деревообрабатывающей промышленности.

Из отходов древесины, полученных на различных стадиях ее переработки, изготовляют древесноволокнистые и древесно-стружечные плиты, арболит, ксилолит, опилкобетон, ксилобетон, фибролит, королит, древесные пластики. Все эти материалы в зависимости от области применения разделяют на конструкционно-теплоизоляционные, теплоизоляционные и отделочные.

Применение материалов на основе древесных отходов, наряду с высокими технико-экономическими показателями, обеспечивает архитектурную выразительность, хороший воздухообмен и микроклимат помещений, улучшенные теплотехнические показатели.

Значительный объем отходов, которые могут служить вторичными сырьевыми ресурсами, образуется на самих предприятиях строительных материалов. Это, наряду с отходами производства нерудных материалов, стекольный и керамический бой, цементная пыль, отходы производства минеральной ваты и др. Комплексное использование сырья на большинстве предприятий позволяет создавать безотходные технологии, при которых полностью сырьевые ресурсы перерабатываются в строительные материалы.

Существенные резервы для развития сырьевого потенциала в производстве строительных материалов представляют отходы городского хозяйства. В передовых странах мира в составе твердых бытовых отходов превалируют макулатура, полимерные продукты, текстиль, стекло. Имеется многолетний опыт производства на базе этих отходов картона, волокна, строительных пластмассовых изделий и др.

При оценке промышленных отходов как сырья для производства строительных материалов необходимо учитывать их соответствие нормам на содержание радионуклидов. Как природное, так и техногенное сырье включает радионуклиды (радий-226, торий-232, калий-40 и др.), которые являются источниками у-радиоизлучений. При распаде радия-226 выделяется радиоактивный газ, который поступает в окружающую среду. По расчетам специалистов, он вносит до 80% в общую дозу облучения людей.

В соответствии со строительными нормами в зависимости от концентрации радионуклидов строительные материалы делятся на три класса:

- 1-й класс. Суммарная удельная активность радионуклидов не превышает 370 Бк/кг. Эти материалы используются для всех видов строительства без ограничений.

- 2-й класс. Суммарная удельная активность радионуклидов находится в диапазоне от 370 до 740 Бк/кг. Эти материалы могут быть использованы для дорожного и промышленного строительства в границах территории населенных пунктов и зоны перспективной застройки.

- 3-й класс. Суммарная удельная активность радионуклидов не превышает 700, но ниже 1350 Бк/кг. Эти материалы можно использовать в дорожном строительстве за границами населенных пунктов -- для оснований дорог, дамб и др. В границах населенных пунктов их можно применить для строительства подземных сооружений, покрытых слоем грунта толщиной более 0,5 м, где исключено длительное пребывание людей.

Если величина суммарной удельной активности радионуклидов в материале превышает 1350 Бк/кг, вопрос о возможном применении таких материалов решают в каждом случае отдельно при согласовании с органами здравоохранения.

Содержание радионуклидов в промышленных отходах определяется их происхождением, концентрацией природных радионуклидов в исходном сырье. Например, в фосфогипсах ряда стран концентрация радионуклидов по радию-226 находится в пределах 600--1500 Бк/кг, торию-232 -- 5--7Бк/кг и калию-40 -- 80--110 Бк/кг. Фосфогипсы российских и украинских предприятий имеют незначительную активность, которая не превышает 1005 Бк/кг.

В Европейских нормах запрещается использование в строительстве материалов с радиационным излучением свыше 25 нКи/кг; рекомендуется контролировать материалы с радиационным излучением от 10 до 25 нКи/кг и считать нерадиоактивными материалы с радиационным излучением менее 10 нКи/кг.

Широкая утилизация отходов в производстве строительных материалов требует решения ряда организационных и научно-технических проблем. Необходима региональная каталогизация отходов с указанием их полной характеристики. Требует развития стандартизация отходов как сырьевых ресурсов в производстве конкретных строительных материалов. Масштабы утилизации промышленных отходов и отходов городского хозяйства будут расширяться по мере внедрения комплекса технических мер по стабилизации их состава, повышению степени технологической подготовки (снижение влажности, гранулирование и др.).

Огромное значение имеет экономическое стимулирование, включающее вопросы ценообразования, финансирования, материального стимулирования.

Ежегодно человечество продуцирует порядка 1,3 млрд. тонн различных отходов, которые, увы, скапливаются на нашей планете, обезображивая ее и делая жизнь на ней некомфортной. Но, сегодня мы хотим вас познакомить с необычными строительными материалами, которые возможно создавать из таких отходов, которые, казалось бы, точно ни для чего не могут стать полезными. В будущем, как считают ученые, мы могли бы повторно использовать почти все, что считаем сейчас мусором.

Макулатурная древесина

Эта технология родилась в Норвегии, где ежегодно перерабатывается более 1 млн. тонн бумаги и картона. Благодаря необычному «рецепту», норвежцы научились из использованной и спрессованной бумаги, с добавлением специальных клеев, создавать материал, похожий на МДФ, который в отличие от древесно-волокнистой плиты не содержит вредных формальдегидов и растворителей. В результате, данная продукция получается очень эстетичной, прочной, водонепроницаемой и огнестойкой. А по виду весьма похожа на обыкновенные деревянные доски. Использовать такой материал можно везде, где применяются изделия из МДФ или древесины.

Норвежский проект, который изобрел эту технологию, а сейчас занимается ее популяризацией, называется NewspaperWood (Газетная древесина).

Кровельный материал из памперсов

Великолепная новость – использованные подгузники и женские прокладки могут стать великолепным источником для производства строительных материалов, в частности, кровельных. Оказывается, специальные установки для переработки этого мусора умеют отделять полимеры от органических отходов. После чего, полимеры могут быть использованы для изготовления черепицы или иных пластиковых изделий. Изобретена эта технология была в Канаде еще в 1989 году, с тех пор заводы по переработке использованных гигиенических прокладок появились и в Америке, и в Великобритании и в Швейцарии.

Пакетные перегородки

Пожалуй, даже не стоит говорить, что одной из самых ужасающих проблем человечества являются полиэтиленовые пакеты, которые веками не разлагаются. Но, вот эти красивые, яркие плитки сделаны как раз из старых пластиковых пакетов.

Оказывается, использованные «кулечки» можно перерабатывать - их спрессовывают и поддают особой тепловой обработке, после чего из полученной массы формируют довольно прочные строительные блоки. Конечно, они получаются слишком легкими, чтобы из них делать несущие стены, но вот использовать такие блоки в виде перегородок для жилых и офисных помещений, а также в виде разделителей и ширм на открытых площадках, к примеру, в кафе, самое то. И, кстати, им можно придавать любой цвет и фактуру, а также наносить требуемые рисунки. Такие декоративные материалы называются Recy-Blocks, и их создают в Голландии.

Кирпичи из крови

Эта идея создания строительных материалов была основана на мысли, что ежегодно при забое животных в канализацию выливаются мегалитры крови животных. И хотя на первый взгляд, звучит это не особенно хорошо, данная кровь все равно является отходом, который просто выбрасывают, так почему же ее не приспособить для чего-то полезного? И как выясняется, в связи с тем, что в этом веществе находится много белка, из него получается очень хорошее связующее для кирпича.

Британский студент архитектуры Джек Манро, исследовав данный вопрос, сумел предложить использовать лиофилизированную кровь (высушенную, в виде порошка) для ее смешивания с песком, в результате чего образовывается пастообразное вещество. И из него выходят отличные кирпичи.

Остается лишь один вопрос – захотят ли в доме, созданном, по сути, из крови, жить люди?

Бутылочные кирпичи

Еще одни кирпичи, но на этот раз они абсолютно стеклянные, и в прошлом содержащие алкоголь. А главное – изначально имеющие нужную форму. Да-да, это бутылки из-под пива, и из них, оказывается, можно создавать стены для домов.

Сейчас многие производители спиртных, и не только, напитков делают тару для своей продукции кубовидной формы, чтобы их легче было транспортировать.

Но в первой в мире технологии использования такой тары, как строительного материала, были применены бутылки из-под пива Heineken, и вот почему. Еще в 1960 году Альфред Генри Хейнекен, владелец пивоваренного завода, однажды посетил Карибские острова, где увидел совершенно бедственное положение местного народа – ему отчаянно не хватало жилья, а при этом улицы и пляжи острова были завалены пустыми пивными бутылками. Именно тогда ему и пришла в голову мысль, что из бутылок можно создавать дома, просто для этого им нужно придавать изначально необходимую форму. Так у компании Heineken появилась тара, которая могла укладываться одна на другую, как бы входя в пазы.

А вот таиландские буддистские монахи обошлись и пивными бутылками обычной круглой формы, построив исключительно из них известный храм под названием Ват Лан, что в переводе значит "Храм миллиона бутылок». И это название является вовсе не метафорой – при его постройке действительно было использовано порядка полутора миллионов бутылок зеленого и коричневого цвета.

Грибная изоляция

Представьте, если бы стены дома не требовалось строить, а они росли сами, лишь ограниченные определенными рамками. И хотя звучит это фантастично, на самом деле сейчас ученые работают над выращиванием такого мицелия (грибницы, бактерии, которая живет в гниющей органике), которая могла бы, помещенная в форму, вырастать за 5-10 дней до желаемых размеров. Оказывается, после ее обжига в печи, на свет появляется великолепный изолирующий материал, справляющийся со звуко и теплоизоляцией ничуть не хуже, чем пенополистирол и иные изолянты.

И такое решение могло бы не только помочь переработке мусора, но и стало бы экологически чистым вариантов замены различных ядовитых вариантов асбеста.

Придумала такой новый изолирующий материал американская компания Ecovative Design. Но, самое главное, что он полностью разлагается, и его даже можно съесть, ведь он является единственным в мире совершенно съедобным строительным материалом.

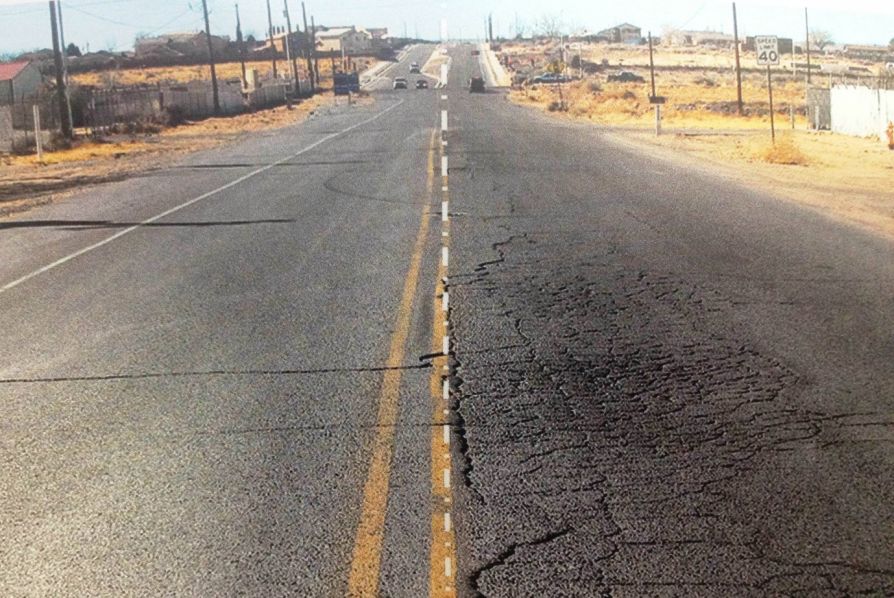

Пласфальт (Plasphalt)

Как ясно из названия, пласфальт – это некий асфальт на основе пластика. Но возможно ли это? Вероятно, да, потому что такое дорожное покрытие уже даже проходит тестирование реальными условиями, и скоро мы будем знать, действительно ли пласфальт не уступает своими характеристиками асфальту традиционному. Пластик в него добавляют в виде зерен, полученных из переработанных пластиковых отходов. И заменить собой он может дорогостоящий гравий, который в некоторых странах обходится дорожно-строительным компаниям в круглые суммы.

И уже сейчас, на этапе тестирования такого полотна отмечают, что оно демонстрирует прекрасную устойчивость к износу, так как битумное связующее лучше взаимодействует с пластиковыми зернами, нежели с гравием и песком.

Министерство науки и образования Украины

Киевский национальный университет строительства и архитектуры

Кафедра строительного материаловеденья

Реферат на тему: «Использование вторичных продуктов в изготовлении строительных материалов»

ПЛАН:

1. Проблема промышленных отходов и основные направления ее решения

в) Плавленые и искусственные каменные материалы на основе шлаков и зол

в) Материалы из отходов лесохимии и переработки древесины

4. Список литературы

1. Проблема промышленных отходов и основные направления ее решения.

а) Развитие промышленности и накопление отходов

Характерной особенностью научно-технического процесса является увеличение объема общественного производства. Бурное развитие производительных сил вызывает стремительное вовлечение в хозяйственный оборот все большего количества природных ресурсов. Степень их рационального использования остается, однако, в целом весьма низкой. Ежегодно человечество использует приблизительно 10 млрд. т. минеральных и почти столько же органических сырьевых продуктов. Разработка большинства важнейших полезных ископаемых в мире идет быстрее, чем наращиваются их разведанные запасы. Около 70% затрат в промышленности приходится на сырье, материалы, топливо и энергию. В то же время 10…99% исходного сырья превращаются в отходы, сбрасываемые в атмосферу и водоемы, загрязняющие землю. В угольной промышленности, например, ежегодно образуется примерно 1,3 млрд. т. Вскрышных и шахтных пород и около 80 млн. т. Отходов углеобогащения. Ежегодно выход шлаков черной металлургии составляет около 80 млн. т., цветной 2,5, зол и шлаков ТЭС 60…70 млн. т., древесных отходов около 40 млн. м³.

Промышленные отходы активно влияют на экологические факторы, т.е. оказывают существенное влияние на живые организмы. В первую очередь это относится к составу атмосферного воздуха. В атмосферу поступают газообразные и твердые отходы в результате сгорания топлива и разнообразных технологических процессов. Промышленные отходы активно воздействуют не только на атмосферу, но и на гидросферу, т.е. водную среду. Под влиянием промышленных отходов, сосредоточенных в отвалах, шлаконакопителях, хвостохранилищах и т.д., загрязняется поверхностный сток в районе размещения промышленных предприятий. Сброс промышленных отходов приводит, в конечном счете, к загрязнению вод Мирового океана, которое приводит к резкому снижению его биологической продуктивности и отрицательно влияет на климат планеты. Образование отходов в результате деятельности промышленных предприятий негативно сказывается на качестве почвы. В почве накапливаются избыточные количества губительно действующих на живые организмы соединений, в том числе канцерогенные вещества. В загрязненной «больной» почве идут процессы деградации, нарушается жизнедеятельность почвенных организмов.

Рациональное решение проблемы промышленных отходов зависит от ряда факторов: вещественного состава отходов, их агрегатного состояния, количества, технологических особенностей и т.д. Наиболее эффективным решением проблемы промышленных отходов является внедрение безотходной технологии. Создание безотходных производств осуществляется за счет принципиального изменения технологических процессов, разработке систем с замкнутым циклом, обеспечивающих многократное использование сырья. При комплексном использовании сырьевых материалов промышленные отходы одних производств являются исходными сырьевыми материалами других. Важность комплексного использования сырьевых материалов можно рассматривать в нескольких аспектах. Во-первых, утилизация отходов позволяет решить задачи охраны окружающей среды, освободить ценные земельные угодья, занимаемые под отвалы и шламохранилища, устранить вредные выбросы в окружающую среду. Во- вторых, отходы в значительной степени покрывают потребность ряда перерабатывающих отраслей в сырье. В-третьих, при комплексном использовании сырья снижаются удельные капитальные затраты на единицу продукции и уменьшается срок их окупаемости.

Из отраслей-потребителей промышленных отходов наиболее емкой является промышленность строительных материалов. Установлено, что использование промышленных отходов позволяет покрыть до 40% потребности строительства в сырьевых ресурсах. Применение промышленных отходов позволяет на 10…30% снизить затраты на изготовление строительных материалов по сравнению с производством их из природного сырья, экономия капитальных вложений достигает 35..50%.

б) Классификация промышленных отходов

К настоящему времени отсутствует всесторонняя классификация промышленных отходов. Это обусловлено чрезвычайной пестротой их химического состава, свойств, технологических особенностей, условий образования.

Все отходы промышленности можно разделить на две большие группы: минеральные (неорганические) и органические. Наибольшее значение для производства строительных материалов имеют минеральные отходы. На их долю падает преобладающая доля всех отходов, производимых добывающими и перерабатывающими отраслями промышленности. Эти отходы и в большей мере изучены, чем органические.

Баженовым П.И. предложено классифицировать промышленные отходы в момент выделения их из основного технологического процесса на три класса: А; Б; В.

Продукты класса А (карьерные остатки и остатки после обогащения на полезное ископаемое) имеют химико-минералогический состав и свойства соответствующих горных пород. Область их применения обусловлена агрегатным состоянием, фракционным и химическим составом, физико-механическими свойствами.

Продукты класса Б – искусственные вещества. Они получены как побочные продукты в результате физико-химических процессов, протекающих при обычных или чаще высоких температурах. Диапазон возможного применения этих промышленных отходов шире, чем продуктов класса А.

Продукты класса В образуются в результате физико-химических процессов, протекающих в отвалах. Такими процессами могут быть самовозгорание, распад шлаков и образование порошка. Типичными представителями отходов этого класса являются горелые породы.

2. Опыт применения отходов металлургии, топливной промышленности и энергетики

а) Вяжущие материалы на основе шлаков и зол

Основная масса отходов при получении металлов и сжигании твердого топлива образуется в виде шлаков и зол. Кроме шлаков и зол при производстве металла в больших количествах образуются отходы в виде водных суспензий дисперсных частиц-шламы.

Ценным и весьма распространенным минеральным сырьем для производства строительных материалов являются горелые породы и отходы углеобогащения, а также вскрышные породы и отходы обогащения руд.

Производство вяжущих материалов относится к наиболее эффективным областям применения шлаков. Шлаковые вяжущие можно подразделить на следующие основные группы: шлакопортландцементы, сульфатно-шлаковые, известково-шлаковые, шлако-щелочные вяжущие.

Шлаки и золы можно рассматривать как в значительной мере подготовленное сырье. В их составе окись кальция (CaO) связана в различных химических соединениях, в том числе и в виде двухкальциевого силиката - одного из минералов цементного клинкера. Высокий уровень подготовки сырьевой смеси при применении шлаков и зол обеспечивает повышение производительности печей и экономии топлива. Замена глины доменным шлаком позволяет снизить на 20% содержание известкового компонента, уменьшить при сухом производстве клинкера удельный расход сырья и топлива на 10…15%, а также повысить производительность печей на 15%.

Применением маложелезистых шлаков – доменных и феррохромовых – и созданием восстановительных условий плавки получают в электропечах белые цементы. На основе феррохромовых шлаков окислением металлического хрома в расплаве можно получить клинкеры, при использовании которых цементы с ровной и стойкой окраской.

Сульфатно-шлаковые цементы – это гидравлические вяжущие вещества, получаемые совместным тонким измельчением доменных гранулированных шлаков и сульфатного возбудителя твердения – гипса или ангидрида с небольшой добавкой щелочного активизатора: извести, портландцемента или обожженного доломита. Наиболее широкое распространение из группы сульфатно-шлаковых получил гипсошлаковый цемент, содержащий 75…85% шлака, 10…15% двуводного гипса или ангидрида, до2% окиси кальция или 5% портландцементного клинкера. Высокая активизация обеспечивается при использовании ангидрита, обожженного при температуре около 700º С, и высокоглиноземистых основных шлаков. Активность сульфатно-шлакового цемента существенно зависит от тонкости измельчения. Высокая удельная поверхность (4000…5000 см²/г) вяжущего достигается с помощью мокрого помола. При достаточно высокой тонкости измельчения в рациональном составе прочность сульфатно–шлакового цемента не уступает прочности портландцемента. Как и другие шлаковые вяжущие, сульфатно-шлаковый цемент имеет не большую теплоту гидратации – к 7 сут., что позволяет применять его при возведении массивных гидротехнических сооружений. Этому способствует также его высокая стойкость к воздействию мягких сульфатных вод. Химическая стойкость сульфатно-шлакового цемента выше, чем шлакопортландцемента, что делает его применение особенно целесообразным в различных агрессивных условиях.

Известково-шлаковые и известково-зольные цементы – это гидравлическиевяжущие вещества, получаемые совместным помолом доменного гранулированного шлака или золы уноса ТЭС и извести. Их применяют для приготовления строительных растворов марок не более М 200. Для регулирования сроков схватывания и улучшения других свойств этих, вяжущих при изготовлении их вводится до 5% гипсового камня. Содержание извести составляет 10%...30%.

Известково-шлаковые и зольные цементы по прочности уступают сульфатно-шлаковым. Их марки: 50, 100, 150 и 200. Начало схватывания должно наступать не ранее чем через 25 мин., а конец – не позднее чем через 24 ч. после начала затворения. При снижении температуры, особенно после 10º С, нарастание прочности резко замедляется и, наоборот, повышение температуры при достаточной влажности среды способствует интенсивному твердению. Твердение на воздухе возможно лишь при после достаточного продолжительного твердения (15…30 сут.) во влажных условиях. Для этих цементов характерна низкая морозостойкость, высокая стойкость в агрессивных водах и малая экзотермия.

Шлакощелочные вяжущие состоятиз тонкоизмельченногогранулированного шлака (удельная поверхность≥3000 см²/г) и щелочного компонента – соединений щелочных металлов натрия или калия.

Для получения шлакощелочного вяжущего приемлемы гранулированные шлаки с различным минералогическим составом. Решающим условием их активности является содержание стекловидной фазы, способной взаимодействовать со щелочами.

Свойства шлакощелочного вяжущего зависят от вида, минералогического состава шлака, тонкости его помола, вида и концентрации его раствора щелочного компонента. При удельной поверхности шлака 3000…3500 см²/г количество воды для образования теста нормальной густоты составляет 20…30% массы вяжущего. Прочность шлакощелочного вяжущего при испытании образцов из теста нормальной густоты составляет 30…150 МПа. Для них характерен интенсивный рост прочности как в течении первого месяца, так и в последующие сроки твердения. Так, если прочность портландцемента через 3 мес. твердения в оптимальных условиях превышает марочную примерно в 1,2 раза, то шлакощелочного вяжущего в 1,5 раза. При тепловлажностной обработке процесс твердения ускоряется также интенсивнее, чем при твердении портландцемента. При обычных режимах пропаривания, принятых в технологии сборного железобетона, в течение 28 сут. достигается 90…120% марочной прочности.

Щелочные компоненты, входящие в состав вяжущего, выполняют роль противоморозной добавки, поэтому шлакощелочные вяжущие достаточно интенсивно твердеют при отрицательных температурах.

б) Заполнители из шлакозольных отходов

Шлаковые и зольные отходы представляют богатейшую сырьевую базу для производства как тяжелых, так и легких пористых заполнителей бетона. Основными видами заполнителей на основе металлургических шлаков являются шлаковый щебень и шлаковая пемза.

Из топливных шлаков и зол изготавливают пористые заполнители, в том числе аглопорит, Зольный гравий, глинозольный керамзит.

К эффективным видам тяжелых заполнителей бетона, не уступающим по физико-механическим свойствам продукта дробления плотных природных каменных материалов, относится литой шлаковый щебень. При производстве этого материала литой огненно-жидкий шлак из шлаковозных ковшей сливается слоями толщиной 200…500 мм на специальные литейные площадки или в тарпециевидные ямы-траншеи. При выдерживании в течение 2…3 ч. на открытом воздухе температура расплава в слое снижается до 800° С, и шлак кристаллизуется. Затем он охлаждается водой, что приводит к развитию в слое шлака многочисленных трещин. Шлаковые массивы на литейных площадках или в траншеях разрабатываются эскаваторами с последующим дроблением.

Литой шлаковый щебень характеризуется высокими морозо и жаростойкостью, а также сопротивлением истиранию. Стоимость его в 3…4 раза ниже, чем щебня из природного камня.

Шлаковая пемза (тормозит) – одно из наиболее эффективных видов искусственных пористых заполнителей. Ее получаю поризацией шлаковых расплавов в результате их быстрого охлаждения водой, воздухом или паром, а также воздействием минеральных газообразователей. Из технологических способов получения шлаковой пемзы наиболее часто применяются бассейновый, струйный и гидроэкранный способы.

Топливные шлаки и золы являются лучшим сырьем для производства искусственного пористого заполнителя – аглопорита. Это обусловлено, во-первых, способностью золошлакового сырья так же, как глинистых пород и других алюмосиликатных материалов, спекаться на решетках агломерационных машин, во-вторых, содержанием в нем остатка топлива, достаточных для процесса агломерации. При использовании обычной технологии аглопорит получают в виде щебня из песка. Из зол ТЭС можно получать и аглопоритовый гравий, имеющий высокие технико-экономические показатели.

Главная особенность технологии аглопоритового гравия в том, что в результате агломерации сырья образуется не спекшийся корж, а обожженные гранулы. Сущность технологии производства аглопоритового гравия заключается в получении сырцовых зольных гранул крупностью 10…20 мм, укладке их на колосники ленточной агломерационной машины слоем толщиной 200…300 мм и термической обработке.

Производство аглопритового по сравнению с обычным производством аглопорита характеризуется снижением на 20…30% расхода технологического топлива, более низким разрежением воздуха в вакуум-камерах и увеличением удельной производительности в 1,5…3 раза. Аглопоритовый гравий имеет плотную поверхностную оболочку и поэтому при практически равной объемной массе со щебнем отличается от него более высокой прочностью и меньшим водопглощением. Расчеты что замена 1 млн. м³ привозного природного щебня агдопортовым гравием из золы ТЭС лишь за счет сокращения транспортных расходов при перевозках на расстояние 500…1000 км дает экономии 2 млн. рублей. Применение аглопорита на основе зол и шлаков ТЭС позволяет получать легкие бетоны марок 50…4000 с объемной массой от 900 до 1800 кг/м³ при расходе цемента от 200 до 400 кг/м³.

Зольный гравий получают гранулированием подготовленной золошлаковой смеси или золы-уноса ТЭС с последующим спеканием и вспучиванием во вращающейся печи при температуре 1150…1250° С. На зольном гравии получают легкие бетоны с такими же примерно показателями, как и при использовании аглопоритного гравия. При производстве зольного гравия эффективны лишь вспучивающие золы ТЭС с содержанием топливных остатков не более 10%.

Глинозольный керамзит – продукт вспучивания и спекания во вращающейся печи гранул, сформированных из смеси глин и золошлаковых отходов ТЭС. Зола может составлять от 30 до 80% всей массы сырья. Введение глинистого компонента улучшает формовочные свойства шихты, способствует выгоранию остатков угля в золе, что позволяет использовать золы с повышенным содержанием несгоревшего топлива.

Объемная масса глинозольного керамзита составляет 400..6000 кг/м³, а прочность при сдавливании в стальном цилиндре 3,4…5 МПа. Главные преимущества производства глинозольного керамзита по сравнению с аглопоритом и зольным гравием – возможность использования золы ТЭС из отвалов во влажном состоянии без использования сушильных и помольных агрегатов и более простой способ формирования гранул.

в) Плавленые и искусственные каменные материалы на основе шлаков и зол

К основным направлениям переработки металлургических и топливных шлаков, а также зол наряду с производством вяжущих, заполнителей и бетонов на их основе относится получение шлаковой ваты, литых материалов и шлакоситталов, зольной керамики и силикатного кирпича.

Шлаковая вата – разновидность минеральной ваты, занимающей ведущее место среди теплоизоляционных материалов, как по объему выпуска, так и по строительно-техическим свойствам. В производстве минеральной ваты доменные шлаки нашли наибольшее применение. Использование здесь шлака вместо природного сырья дает экономию до 150 грн. на 1 т. Для получения минеральной ваты наряду с доменными применяются также ваграночные, мартеновские шлаки и шлаки цветной металлургии.

Требуемое соотношение кислотных и основных оксидов в шихте обеспечивается применением кислых шлаков. Кроме того, кислые шлаки более устойчивы против распада, недопустимого в минеральной вате. Повышение содержания кремнезема расширяет температурный интервал вязкости, т.е. разность температур, в пределах которых возможно волокнообразование. Модуль кислотности шлаков корректируется введением в шихту кислых или основных добавок.

Из расплава металлургических и топливных шлаков отливают разнообразные изделия: камни для мощения дорог и полов промышленных зданий, тюбинги, бордюрный камень, противокоррозионные плитки, трубы. Изготовление шлакового литья началось одновременно с внедрением в металлургию доменного процесса. Литые изделия из шлакового расплава экономически более выгодны по сравнению с каменным литьем, приближаясь к нему по механическим свойствам. Объемная масса плотных литых изделий из шлака достигает 3000 кг/м³, предел прочности на сжатие 500 МПа.

Шлакоситаллы – разновидность стеклокристаллических материалов, получаемых направленной кристаллизацией стекол. В отличие от других ситаллов сырьевыми материалами для них служат шлаки черной и цветной металлургии, а также золы сжигания каменного угля. Шлакоситаллы разработаны впервые в СССР. Они широко применяются в строительстве как конструкционные и отделочные материалы, обладающие высокой прочностью. Производство шлакоситаллов заключается в варке шлаковых стекол, формировании из них изделий и последующей их кристаллизации. Шихта для получения стекол состоит из шлака, песка, щелочесодержащих и других добавок. Наиболее эффективно использование огненно-жидких металлургических шлаков, что экономит до 30…40% всего тепла, затрачиваемого на варку.

Шлакоситаллы все шире применяются в строительстве. Плитами листового шлакосситалла облицовывают цоколи и фасады зданий, отделывают внутренние стены и перегородки, выполняют из них ограждения балконов и кровли. Шлакостиалл – эффективный материал для ступеней, подоконников и других конструктивных элементов зданий. Высокая износостойкость и химическая стойкость позволяют успешно применять Шлакоситаллы для защиты строительных конструкций и аппаратуры в химической, горнорудной и других отраслях промышленности.

Золошлаковые отходы ТЭС могут служить отощающими топливосодержащими добавками в производстве керамических изделий на основе глинистых пород, а также основным сырьем для изготовления зольной керамики. Наиболее широко применяют топливные золы и шлаки как добавки при производстве стеновых керамических изделий. Для изготовления полнотелого и пустотелого кирпича и керамических камней в первую очередь рекомендуется использовать легкоплавкие золы с температурой размягчения до 1200° С. Золы и шлаки, содержащие до 10% топлива, применяют как отощающие, а 10% и более – как топливосодержащие добавки. В последнем случае можно существенно сократить или исключить введение в шихту технологического топлива.

Разработан ряд технологических способов получения зольной керамики, где Золошлаковые отходы ТЭС являются уже не добавочным материалом, а основным сырьевым компонентом. Так, при обычном оборудовании кирпичных заводов может быть изготовлен зольный кирпич из массы, включающей золу, шлак и натриевое жидкое стекло в количестве 3% по объему. Последнее выполняет роль пластификатора, обеспечивая получение изделий с минимальной влажностью, что исключает необходимость сушки сырца.

Зольную керамику выпускают в виде прессованных изделий из массы, включающей 60…80% золы-уноса, 10…20% глины и друге добавки. Изделия поступают на сушку и обжиг. Зольная керамика может служить не только стеновым материалом, обладающим стабильной прочностью и высокой морозостойкостью. Она характеризуется высокой кислотостойкостью и низкой истераемостью, что позволяет изготавливать из нее тротуарные и дорожные плиты и изделия, обладающие высокой долговечностью.

В производстве силикатного кирпича зола ТЭС используется как компонент вяжущего или заполнителя. В первом случае расход ее достигает 500 кг., во втором – 1,5…3,5 т. на 1 тыс. шт. кирпича. При введении угольной золы расход извести снижается на 10…50%, а сланцевые золы с содержанием CaO+MgO до 40…50% могут полностью заменить известь в силикатной массе. Зола в известково-зольном вяжущем является не только активной кремнеземистой добавкой, но и способствует пластификации смеси и повышению в 1,3…1,5 раза прочности сырца, что особенно важно для обеспечения нормальной работы автоматов-укладчиков.

г) Золы и шлаки в дорожно-строительных и изоляционных материалах

Крупнотоннажным потребителем топливных зол и шлаков является дорожное строительство, где золы и золошлаковые смеси используют для устройства подстилающих и нижних слоев оснований, частичной замены вяжущих при стабилизации грунтов цементом и известью, как минеральный порошок в асфальтовых бетонах и растворах, как добавки в дорожных цементных бетонах.

Золы, полученные при сжигании углей и горючих сланцев, применяются в качестве наполнителей кровельных и гидроизоляционных мастик. Золошлаковые смеси в дорожном строительстве применяют неукрепленными и укрепленными. Неукрепленные золошлаковые смеси используют в основном в качестве материала для устройства подстилающих и нижних слоев оснований дорог областного и местного значения. При содержании не более 16% пылевидной золы их применяют для улучшения грунтовых покрытий, подвергаемых поверхностной обработке битумной или дегтевой эмульсией. Конструктивные слои дорог можно выполнить из золошлаковых смесей с содержанием золы не более 25…30%. В гравийно-щебеночных основаниях в качестве уплотняющей добавки целесообразно применять золошлаковую смесь с содержанием пылевидной золы до 50%, Содержание несгоревшего угля в топливных отходах ТЭС, применяемых для возведения дорог, не должно превышать 10%.

Также как и природные каменные материалы относительно высокой прочности, золошлаковые отходы ТЭС служат для изготовления битумоминеральных смесей, применяемых для создания конструктивных слоев дорог 3-5 категорий. Из топливных шлаков, обработанных битумом или дегтем (до 2% по массе), получают черный щебень. Смешивая подогретую до 170…200° С золу с 0,3…2% раствора битума в зеленом масле, получают гидрофобный порошок с объемной массой 450…6000 кг/м³. Гидрофобный порошок одновременно может выполнять функции гидро- и теплоизоляционного материала. Распространено применение зол в качестве наполнителя мастик.

д) Материалы на основе шламов металлургических производств

Для производства строительных материалов промышленное значение имеют нефелиновые, бокситовые, сульфатные, белые и многокальциевые шламы. Объем одних лишь нефелиновых шламов, пригодных для использования, составляет ежегодно свыше 7 млн.т.

Основным направлением применения шламовых отходов металлургической промышленности являются изготовление бесклинкерных вяжущих, материалов на их основе, получение портландцемента и смешенных цементов. В промышленности особенно широко используется нефелиновый (белитовый) шлам, получаемый при извлечении глинозема из нефелиновых пород.

Под руководством П.И. Баженова разработана технология изготовления нефелинового цемента и материалов на его основе. Нефелиновый цемент является продуктом совместного помола или тщательного перемешивания предварительного измельченных нефелинового шлама (80…85%), извести или другого активизатора, например портландцемента (15…20%) и гипса (4…7%). Начало схватывания нефелинового цемента должно наступать не ранее чем через 45 мин., конец – не позднее чем через 6ч. после его затворения, Его марки 100, 150, 200 и 250.

Нефелиновый цемент является эффективным для кладочных и штукатурных растворов, а также для бетонов нормального и особенно автоклавного твердения. ПО пластичности и времени схватывания растворы на нефелиновом цементе близки к известково-гипсовым растворам. В бетонах нормального твердения нефелиновый цемент обеспечивает получение марок 100…200, в автоклавных – марок 300…500 при расходе 250…300 кг/м³. Особенностями бетонов на нефелиновом цементе является низкая экзометрия, что важно учитывать при строительстве массивных гидротехнических сооружений, высокое сцепление со стальной арматурой после автоклавной обработки, повышенная стойкость в минерализованных водах.

Близким по составу к нефелиновому цементу являются вяжущие на основе бокситового, сульфатного и других шламов металлургических производств. Если значительная часть этих минералов гидратирована, для проявления вяжущих свойств шламов необходима их сушка в интервале 300…700° С. для активизации этих вяжущих целесообразно введение добавок извести и гипса.

Шламовые вяжущие относятся к категории местных материалов. Наиболее рационально применять их для изготовления изделий автоклавного твердения. Однако они могут, применятся и в строительных растворах, при отделочных работах, изготовлении материалов с органическими заполнителями, например фибролита. Химический состав ряда металлургических шламов позволяет применять их в качестве основного сырьевого компонента портландцементного клинкера, а также активной добавки в производстве портландцемента и смешанных цементов.

е) Применение горелых пород, отходов углеобогащения, добычи и обогащения руд

Основная масса горелых пород является продуктом обжига пустых пород, сопутствующих месторождениям каменных углей. Разновидностями горелых пород являются глиежи – гилинстые и глинисто-песчанные породы, обожженные в недрах земли при подземных пожарах в угольных пластах, и отвальные, перегоревши шахтные породы.

Возможности применения горелых пород и отходов углеобогащения в производстве строительных материалов весьма разнообразны. Горелые породы, как и другие обожженные глинистые материалы, обладают активностью по отношению к извести и используются в роли гидравлических добавок в вяжущих известково-пуццоланового типа, портландцементе, пуццолановом портландцементе и автоклавных материалах, Высокая адсорбционная активность и сцепление с органическими вяжущими позволяют применять их в асфальтовых и полимерных композициях. Естественно, обжигаемые в недрах земли или в терриконах угольных шахт горелые породы – аргиллиты, алевролиты и песчаники – имеют керамическую природу и могут, применятся в производстве жаростойких бетонов и пористых заполнителей. Некоторые горелые породы являются легкими нерудными материалами, что обусловливает их использование как заполнителей для легких растворов и бетонов.

Отходы углеобогащения – ценный вид минералогического сырья, в основном используемый в производстве стеновых керамических материалов и пористых заполнителей. По химическому составу отходы углеобогащения близки к традиционному глинистому сырью. В роли вредной примеси в них выступает сера, содержащаяся в сульфатных Ии сульфидных соединениях. Теплотворная способность их колеблется в широких пределах – от 3360 до 12600 кДж\кг и более.

в производстве стеновых керамических изделий отходы углеобогащения применяют как отощающую или выгорающую топливосодержащую добавку. До введения в керамическую шихту кусковые отходы дробят. Предварительное дробление не требуется для шлама размером частиц менее 1мм. Шлам предварительно подсушивается до влажности 5…6%. Добавка отходов при получении кирпича пластическим способом должна составлять 10…30%. Введение оптимального количества топливо содержащей добавки в результате более равномерного обжига значительно улучшает прочностные показатели изделий (до 30…40%), экономит топливо (до30%), исключает необходимость введения в шихту каменного угля, повышает производительность печей.

Возможно применение шлама углеобогащения сравнительно высокой теплотворной способности (18900…21000кДж/кг) в качестве технологического топлива. Он не требует дополнительного дробления, хорошо распределяется по садке при засыпке через топливные отверстия, что способствует равномерному обжигу изделий, а главное намного дешевле угля.

Из некоторых разновидностей отходов обогащения каменного угля можно производить не только аглопорит, но и керамзит. Ценным источником нерудных материалов являются попутно добываемые породы горнодобывающих отраслей промышленности. Основным направлением утилизации этой группы отходов является производство прежде всего заполнителей бетонов и растворов, дорожно-строительных материалов, бутового камня.

Строительный щебень получают из попутных пород при добыче железной и других руд. Высококачественным сырьем для производства щебня являются безрудные железистые кварциты: роговики, кварцитовые и кристаллические сланцы. Щебень из попутных пород при добычи железной руды получают на дробильно-сортировочных установках, а также сухой магнитной сепарацией.

3. Опыт применения отходов химико-технологических производств и переработки древесины

а) Применение шлаков электротермического производства фосфора

Важным источником строительного сырья являются также сельскохозяйственные отходы растительного происхождения. Ежегодный выход, например, отходов стеблей хлопчатника составляет около 5 млн. т. в год, а льняной костры более 1 млн. т.

Отходы древесины образуются на всех стадиях ее заготовки и переработки. К ним относятся ветви, сучья, вершины, откомплевки, козырьки, опилки, пни, корни, кора и хворост, в сумме составляющие около 21% всей массы древесины. При переработке древесины на пиломатериалы выход продукции достигает 65%, остальная часть образует отходы в виде горбыля (14%), опилок (12%), срезок и мелочи (9%). При изготовлении из пиломатериалов строительных деталей, мебели и других изделий возникают отходы в виде стружки, опилок и отдельных кусков древесины – срезок, составляющих до 40% массы переработанных пиломатериалов.

Наибольшее значение для производства строительных материалов и изделий имеют опилки, стружка и кусковые отходы. Последние используют как непосредственно для изготовления клееных строительных изделий, так и переработки на технологическую щепу, а затем стружку, дробленку, волокнистую массу. Разработана технология получения строительных материалов из коры и одубины – отхода производства дубильных экстрактов.

Фосфорные шлаки - это побочный продукт производства фосфора термическим способом в электропечах. При температуре 1300…1500° С фосфат кальция взаимодействует с углеродом кокса и кремнеземом, в результате чего образуется фосфор и шлаковый расплав. Шлак сливается из печей в огненно-жидком состоянии и гранулируется мокрым способом. На 1 т. фосфора приходится 10…12т шлака. На крупных химических предприятиях получают до двух млн. т. шлака в год. Химический состав фосфорных шлаков близок к составу доменных.

Из фосфорно-шлаковых расплавов можно получать шлаковую пемзу, вату и литые изделия. Шлаковую пемзу получают по обычной технологии без изменения состава фосфорных шлаков. Она имеет объемную насыпную массу 600…800 кг/м³ и стекловидную мелкопористую структуру. Фосфорно-шлаковая вата характеризуется длинными тонкими волокнами и объемной массой 80…200 кг/м³. Фосфорно-шлаковые расплавы могут перерабатывается в литой щебень по траншейной технологии, применяемой на металлургических предприятиях.

б) Материалы на основе гипссодержащих и железистых отходов

Потребность промышленности строительных материалов в гипсовом камне в настоящее время превышает 40 млн.т. В то же время потребность в гипсовом сырье может быть в основном удовлетворенна за счет гипссодержащих отходов химической, пищевой, лесохимической промышленности. В 1980 г. в нашей стране выход отходов и побочных продуктов, содержащих сульфаты кальция, достиг примерно 20 млн. т в год, в том числе фосфогипса – 15,6 млн. т.

Фосфогипс - отходсернокислотной обработки апатитов или фосфоритов в фосфорную кислоту или концентрированные фосфорные удобрения. Он содержит 92…95% двуводного гипса с механической примесью 1…1,5% пятиокиси фосфора и некоторого количества других примесей. Фосфогипс имеет вид шлама влажностью 20…30% с высоким содержанием растворимых примесей. Твердая фаза шлама тонкодисперсная и более чем на 50% состоит из частиц размером менее 10мкм. Стоимость транспортирования и хранения фосфогипса в отвалах составляет до 30% общей стоимости сооружений и эксплуатации основного производства.

При производстве фосфорной кислоты способом экстракции по полугидратной схеме отходом является фосфополугидрат сульфата кальция, содержащий 92…95% - основного компонента высокопрочного гипса. Однако наличие на поверхности кристаллов полугидрата пассивирующих пленок заметно сдерживает проявление вяжущих свойств у этого продукта без специальной его технологической обработке.

При обычной технологии гипсовые вяжущие на основе фосфогипса низкокачественны, что объясняется высокой водопотребностью фосфогипса, обусловленной большой пористостью полугидрата в результате наличия крупных кристаллов в исходном сырье. Если водопотребность обычного строительного гипса 50…70%, то для получения теста нормальной густоты из фосфогипсового вяжущего без дополнительной обработки требуется воды 120…130%. Отрицательно влияют на строительные свойства фосфогипса и содержащиеся в нем примеси. Это влияние несколько снижается при домоле фосфогипса и формирования изделий методом виброукладки. В этом случае качество фосфогипсового вяжущего повышается, хотя и остается ниже, чем строительного гипса из природного сырья.

В МИСИ на основе фосфогипса получено композиционное вяжущее повышенной водостойкости, содержащее 70…90% α-полугидрата, 5…20% портландцемента и 3…10% пуццолановых добавок. При удельной поверхности 3000…4500 см²/г водопотребность вяжущего составляет 35…45%, схватывание начинается через 20…30 мин, кончается через 30…60 мин., предел прочности на сжатие равен 30…35 МПа, коэффициент размягчения 0,6…0,7. водостойкое вяжущее получают при гидротермальной обработке в автоклаве смеси фосфогипса, портландцемента и добавок, содержащих активный кремнезем.

В цементной промышленности Фосфогипс применяют как минерализатор при обжиге клинкера и вместо природного гипса как добавку для регулирования схватывания цемента. Добавка 3…4% в шлам позволяет увеличить коэффициент насыщения клинкера с 0.89…0,9 до 0,94…0,96 без снижения производительности печей, повысить стойкость футеровки в зоне спекания вследствие равномерного образования устойчивой обмазки и получить легко размалываемый клинкер. Установлена пригодность фосфогипса для замены гипса при помоле цементного клинкера.

Широкое применение фосфогипса как добавки в производстве цемента возможно лишь при его подсушке и гранулировании. Влажность гранулированного фосфогипса не должна превышать 10…12%. Сущность основной схемы гранулирования фосфогипса заключается в обезвоживании части исходного фосфогипсового шлама при температуре 220…250° С до состояния растворимого ангидрида с последующим смешиванием его с остальной частью фосфогипса. При смешении фосфоангидрида с фосфогипсом во вращающемся барабане обезвоженный продукт гидратируется за счет свободной влаги исходного материала, и в результате образуются твердые гранулы двуводногофосфогипса. Возможен и другой метод гранулирования фосфогипса – с упрочняющей добавкой пиритных огарков.

Кроме производства вяжущих и изделий на их основе известны и другие пути утилизации гипссодержащих отходов. Опыты показали, что добавкадо 5% фосфогипса в шихту при производстве кирпича интенсифицирует процесс сушки и способствует повышению качества изделий. Объясняется это улучшением керамико-технологических свойств глиняного сырья за счет присутствия основного компонента фосфогипса – двуводного сульфата кальция.

Из железистых отходов наиболее широко применяются пиритные огарки . В частности в производстве портландцементного клинкера их используют как корректирующую добавку. Однако огарки, расходуемые в цементной промышленности, составляют лишь небольшую часть их общего выхода на предприятиях по производству серной кислоты, потребляющих в качестве основного исходного сырья серный колчедан.

Разработана технология изготовления высокожелезистых цементов. Исходными компонентами для получения таких цементов служат мел (60%) и пиритные огарки (40%). Сырьевую смесь обжигают при температуре 1220…1250º С. Высокожелезистые цементы характеризуются нормальными сроками схватывания при введении в сырьевую смесь до 3% гипса. Прочность их на сжатие в условиях водного и воздушно-влажного твердения в течении 28 сут. соответствует маркам 150 и 200, а при пропаривании в автоклавной обработке увеличивается в 2 …2,5 раза. Высокожелезистые цементы являются безусадочными.

Пиритные огарки в производстве искусственных заполнителей бетонов могут служить как добавкой, так и основным сырьем. Добавку пиритных огарков в количестве 2…4% общей массы вводят для увеличения газотворной способности глин при получении керамзита. Этому способствует распад в огарках при 700…800º С остатков пирита с образованием сернистого газа и восстановлением оксидов железа под влиянием органических примесей, присутствующих в глинистом сырье, с выделением газов. Железистые соединения, особенно в закисной форме, действуют как плавни, вызывая разжижение расплава и уменьшение температурного интервала изменения его вязкости.

Железосодержащие добавки применяют в производстве стеновых керамических материалов для снижения температуры обжига, повышения качества и улучшения цветовых характеристик. Положительные результаты дает предварительное прокаливание огарков для разложения примесей сульфидов и сульфатов, образующих при обжиге газообразные продукты, присутствие которых снижает механическую прочность изделий. Эффективно введение в шихту 5…10% огарков, особенно в сырье с низким количеством плавней и недостаточной спекаемостью.

В производстве фасадных плиток полусухим и шлинкерным способами прокаленные огарки могут добавляться в шихты в количестве от 5 до 50% по массе. Использование огарков позволяет выпускать цветные керамические фасадные плитки без дополнительного введения в глину шамота. При этом температура обжига плиток из тугоплавких и огнеупорных глин снижается на 50…100° С.

в) Материалы из отходов лесохимии и переработки древесины

Для производства строительных материалов наиболее ценным сырьем из отходов химической промышленности являются шлаки электротермического производства фосфора, гипссодержащие и известковые отходы.

К отходам зимико-технологических производств можно отнести изношенную резину и вторичное полимерное сырье, а также ряд побочных продуктов предприятий строительных материалов: цементную пыль, осадки в водоочистительных аппаратах асбестоцементных предприятий., бой стекла и керамики. Отходы составляют до 50% всей массы перерабатываемой древесины, большая часть из них в настоящее время сжигается или вывозится в отвал.

Предприятия строительных материалов, расположенные вблизи гидролизных заводов, могут успешно утилизировать лигнин – один из наиболее емких отходов лесохимии. Опыт работы ряда кирпичных заводов позволяет считать лигнин эффективной выгорающей добавкой. Он хорошо смешивается с другими компонентами шихты, не ухудшает ее формировочных свойств и не затрудняет резку бруса. Наибольший эффект его применения имеет место при сравнительно небольшой карьерной влажности глины. Запрессованный в сырец лигнин при сушке не горит. Горючая часть лигнина полностью улетучивается при температуре 350…400º С, зольность его составляет 4…7%. Для обеспечения кондиционной механической прочности обыкновенного глиняного кирпича лигнин следует вводить в формировочную шихту в количестве до 20…25% ее объема.

В производстве цемента лигнин можно использовать как пластификатор сырьевого шлама и интенсификатор измельчения сырьевой смеси и цемента. Дозировка лигнина в этом случае составляет 0,2…0,3%. Разжижающееся действие гидролизного лигнина объясняется присутствием в нем веществ фенольного характера, хорошо снижающих вязкость известняково-глинистых суспензий. Действие лигнина при помоле заключается главным образом в уменьшении слипания мелких фракций материала и их налипании на мелющие тела.

Древесные отходы без предварительной переработки (опилки, стружка) или после измельчения (щепа, дробленка, древесная шерсть) могут служить заполнителями в строительных материалах на основе минеральных и органических вяжущих, эти материалы характеризуются невысокой объемной массой и теплопроводностью, а также хорошей обрабатываемостью. Пропиткой древесных заполнителей минерализаторами и последующим смешиванием с минеральными вяжущими обеспечивается биостойкость и трудносгораемость материалов на их основе. Общие недостатки материалов на древесных заполнителях – высокое водопоглащение и сравнительно низкая водостойкость. По назначению эти материалы делятся на теплоизоляционные и конструктивно-теплоизоляционные.

Главными представителями группы материалов на древесных заполнителях и минеральных вяжущих являются арболит, фибролит и опилкобетоны.

Арболит - легкий бетон на заполнителях растительного происхождения, предварительно обработанных раствором минерализатора. Он применяется в промышленном, гражданском и сельскохозяйственном строительстве в виде панелей и блоков для возведения стен и перегородок, плит перекрытий и покрытий зданий, теплоизоляционных и звукоизоляционных плит. Стоимость зданий из арболита на 20…30% ниже чем из кирпича. Арболитовые конструкции могут эксплуатироваться при относительной влажности воздуха помещений не более 75%. При большой влажности требуется устройство пароизоляционного слоя.

Фибролит в отличие от арболита в качестве заполнителя и одновременно армирующего компонента включает древесную шерсть – стружку длинной от 200 до 500 мм., шириной 4…7 мм. и толщиной 0,25…0,5 мм. Древесную шерсть получают из неделовой древесины хвойных, реже лиственных пород. Фибролит отличается высокой звукопоглащаемостью, легкой обрабатываемостью, гвоздимостью, хорошим сцеплением со штукатурным слоем и бетоном. Технология производства фибролита включает приготовление древесной шерсти, обработки ее минерализатором, смешиванием с цементом, прессование плит и их термическую обработку.

Опилкобетоны – это материал на основе минеральных вяжущих и древесных опилок. К ним относятся ксилолит, ксилобетон и некоторые другие материалы, близкие к ним по составу и технологии.

Ксилолитом называется искусственный строительный материал, полученный в результате твердения смеси магнезиального вяжущего и древесных опилок, затворенной раствором хлорида или сульфата магния. В основном ксилолит применяется для устройства монолитных или сборных покрытий пола. Преимущества ксилолитовых полов – относительно небольшой коэффициент теплоусвоения, гигиеничность, достаточная твердость, низкая истираемость, возможность разнообразной цветной окраски.

Ксилобетоны - разновидность легкого бетона, заполнителем которого служат опилки, а вяжущим – цемент или известь и гипс, ксилобетон при объемной массе 300…700 кг/м³ и прочности на сжатии 0,4…3 МПа применяют как теплоизоляционный, а при объемной массе 700…1200 кг/м³ и прочности на сжатие до 10 МПА – как конструктивно-теплоизоляционный материал.

Клееная древесина относится к наиболее эффективным строительным материалам. Она может быть слоистой или полученной из шпона (фанера, древеснослоистые пластики); массивной из кусковых отходов лесопиления и деревообработке (панели, шиты, брусья, доски) и комбинированной (столярные плиты). Преимущества клееной древесины – низкая объемная масса, водостойкость, возможность получения из маломерного материала изделий сложной формы, крупных конструктивных элементов. В клееных конструкциях ослабляется влияние анизотропности древесины и его пороков, они характеризируется повышенной глиностойкостью и низкой возгораемостью, не подвержены усушке и короблении. Клееные деревянные конструкции по срокам и трудозатратам при возведении зданий, стойкости при возведении агрессивной воздушной среды часто успешно конкурируют со стальными и железобетонными конструкциями. Их применение эффективно при возведении сельскохозяйственных и промышленных предприятий, выставочных и торговых павильонов, спортивных комплексов, зданий и сооружений сборно-разборного типа.

Древесно-стружечные плиты – это материал, полученный горячим прессованием измельченной древесины, смешанной со связующими веществами – синтетическими полимерами. Преимуществами этого материала являются однородность физико-механических свойств в различных направлениях, сравнительно небольшие линейные изменения при переменной влажности, возможность высокой механизации и автоматизации производства.

Строительные материалы на основе некоторых отходов древесины могут изготавливаться без применения специальных вяжущих. Частицы древесины в таких материалах связываются в результате сближения и переплетения волокон, их когезионной способности и физико-химических связей, возникающих в процессе обработки пресс-массы при высоких давлении и температуры.

Без применения специальных связующих получают древесно-волокнистые плиты.

Древесно-волокнистые плиты – материал, формируемый из волокнистой массы с последующей тепловой обработкой. Примерно 90% всех древесно-волокнистых плит изготовляют из древесины. Исходным сырьем служат неделовая древесина и отходы лесопильного и деревообрабатывающего производств. Плиты можно получать из волокон лубяных растений и из другого волокнистого сырья, обладающего достаточной прочностью и гибкостью.

В группу древесных пластиков входят: Древесно-слоистые пластики – материал из листов шпона, пропитанных синтетическим полимером резольного типа и склеенных в результате термической обработки давлением, лигноуглеводные и пьезотермопластики, производимые из древесных опилок высокотемпературной обработкой пресс-массы без ввода специальных вяжущих. Технология лигноуглеводных пластиков состоит из подготовки, сушки и дозировки древесных частиц, формования ковра, холодной его подпрессовке, горячего прессования и охлаждения без снятия давления. Область применения лигноуглеводных пластиков такая же, как древесно-волокнистых и древесно-стружечных плит.

Пьезотермопластики могут изготавливаются из опилок двумя способами – без предварительной обработки и с гидротермальной обработкой исходного сырья. По второму способу кондиционные опилки обрабатываются в автоклавах паром при температуре 170…180º С и давлении 0,8…1 МПа в течении 2 ч. Гидролизованная пресс-масса частично высушивается и при определенной влажности последовательно подвергается холодному и горячему прессованию.

Из пьезотермопластиков выпускают плитки для пола толщиной 12мм. Исходным сырьем могут служить опилки или измельченная древесина хвойных и лиственных пород, льняная или конопляная костра, камыш, гидролизный лигнин, одубина.

г) Утилизация собственных отходов в производстве строительных материалов

Опыт предприятий Крымской автономной республики, разрабатывающих известняк-ракушечник для получения стенового штучного камня, показывает эффективность изготовления из отходов камнепиления ракушечно-бетонных блоков. Блоки формируются в горизонтальных металлических формах с откидными бортами. Дно формы покрывается раствором из ракушечника толщиной 12..15 мм для создания внутреннего фактурного слоя. Форма заполняется крупнопористым или мелкозернистым бетоном из ракушечника. Фактура внешней поверхности блоков может создаваться специальным раствором. Ракушечно-бетонные блоки применяют для кладки фундаментов и стен при строительстве производственных и жилых зданий.

В производстве цемента в результате переработки тонкодисперсных минеральных материалов образуется значительное количество пыли, Общее количество улавливаемой пыли на цементных заводах может составлять до 30% всего объема выпускаемой продукции. До 80% всего количества пыли выбрасывается с газами клинкерообжигательных печей. Пыль, выносимая из печей, является полидесперсным порошком, содержащим при мокром способе производства 40…70, а при сухом – до 80% фракций размером менее 20мкм. Минералогическими исследованиями установлено, что в составе пыли содержится до 20% клинкерных минералов, 2…14% свободной окиси кальция и от 1 до 8% щелочей. Основная масса пыли состоит из смеси обожженной глины и неразложившегося известняка. Состав пыли существенно зависит от типа печей, вида и свойств применяемого сырья, способа улавливания.

Основным направлением утилизации пыли на цементных заводах является использование ее в самом процессе производства цемента. Пыль из пылеосадительных камер возвращается во вращающуюся печь вместе со шламом. Основное же количество свободной окиси кальция, щелочей и серного ангидрида. Добавка 5…15% такой пыли к сырьевому шламу вызывает его коагуляцию и уменьшение текучести. При повышенном содержании в пыли щелочных окислов также снижается качество клинкера.

Асбестоцементные отходы содержат большое количество гидратированных цементных минералов и асбеста. При обжиге в результате обезвоживании гидратных составляющих цемента и асбеста они приобретают вяжущие свойства. Оптимальная температура обжига находится в интервале 600…700º С. В этом температурном диапазоне завершается дегидратация гидросиликатов, разлагается асбест и образуется ряд минералов, способных к гидравлическому твердению. Вяжущие с выраженной активностью можно получить смешиванием термически обработанных асбестоцементных отходов с металлургическим шлаком и гипсом. Из асбестоцементных отходов изготавливают облицовочные плитки и плитки для пола.

Эффективным видом вяжущего в композициях из асбестоцементных отходов является жидкое стекло. Облицовочные плиты из смеси высушенных и измельченных в порошок асбестоцементных отходов и раствора жидкого стекла плотностью 1,1…1,15 кг/см³ получают при удельном давлении прессования 40…50 МПа. В сухом состоянии эти плиты имеют объемную массу 1380…1410 кг/м³, предел прочности на изгиб 6,5…7 МПа, на сжатие 12…16 МПа.

Из отходов асбестоцементного можно изготавливать теплоизоляционные материалы. Изделия в виде плит, сегментов и скорлуп получают из обожженных и измельченных отходов с добавкой извести, песка и газообразователей. Газобетон на основе вяжущих из асбестоцементных отходов имеют прочность на сжатие 1,9…2,4 МПа и объемную массу 370…420 кг/м³. Отходы асбестоцементной промышленности могут служить наполнителями теплых штукатурок, асфальтовых мастик и асфальтовых бетонов, а также заполнителями бетонов с высокой ударной вязкостью.

Стекольные отходы образуются как при производстве стекла, так и при использовании стеклоизделий на строительных объектах и в быту. Возврат стеклобоя в основной технологический процесс производства стекла является основным направлением его утилизации.

Из порошка стекольного боя с газообразователями спеканием при 800…900° получают один из наиболее эффективных теплоизоляционных материалов – пеностекло. Плиты и блоки из пеностекла имеют объемную массу 100…300 кг/м³, теплопроводность 0,09…0,1 Вт и предел прочности на сжатие 0,5…3 МПа.

В смеси с пластичными глинами стекольный бой может служить основным компонентом керамических масс. Изделия из таких масс изготавливают по полусухой технологии, их отличает высокая механическая прочность. Введение стекольного боя в керамическую массу снижает температуру обжига и повышает производительность печей. Выпускают стеклокерамические плитки из шихты, включающей от 10 до 70% боя стекла, измельченного в шаровой мельнице. Массу увлажняют до 5…7%. Плитки прессуют, сушат и обжигают при 750…1000º С. Водопоглащение плиток – не более 6%. морозостойкость более 50 циклов.

Битое стекло также применяют как декоративный материал в цветных штукатурках, молотые стекольные отходы можно использовать как присыпку по масляной краске, абразив – для изготовления наждачной бумаги и как компонент глазури.

В керамическом производстве отходы возникают на различных стадиях технологического процесса, Сушильный брак после необходимого измельчения служит добавкой для снижения влажности исходной шихты. Бой глиняного кирпича используется после дробления как щебень в общестроительных работах и при изготовлении бетона. Кирпичный щебень имеет объемную насыпную массу 800…900 кг/м³ , на нем можно получать бетоны с объемной массой 1800…2000 кг/м³, т.е. на 20% легче, чем на обычных тяжелых заполнителях. Применение кирпичного щебня эффективно для изготовления крупно пористых бетонных блоков с объемной массой до 1400 кг/м³. Количество кирпичного боя резко сократилось благодаря контейнеризации и комплексной механизации работ по погрузке и разгрузке кирпича.

4. Список литературы:

Боженов П.И. Комплексное использование минерального сырья для производства строительных материалов. – Л.-М.: Стройиздат, 1963.

Гладких К.В. Шлаки – не отходы, а ценное сырье. – М.: Стройиздат, 1966.

Попов Л.Н. Строительные материалы из отходов промышленности. – М.: Знание, 1978.

Баженов Ю.М., Шубенкин П.Ф., Дворкин Л.И. Применение промышленных отходов в производстве строительных материалов. – М.: Стройиздат, 1986.

Дворкин Л.И., Пашков И.А. Строительные материалы из отходов промышленности. – К.: Выща школа, 1989.

Репетиторство

Нужна помощь по изучению какой-либы темы?

Наши специалисты проконсультируют или окажут репетиторские услуги по интересующей вас тематике.

Отправь заявку

с указанием темы прямо сейчас, чтобы узнать о возможности получения консультации.

В 34 крупнейших городах России, где проживает 10 миллионов россиян, ежегодно производится 40 миллиардов тонн промышленных отходов. В большинстве своем они отправляются на свалку. Площадь полигонов ТБО в Российской Федерации сопоставима с территориями Италии, Испании и Англии вместе взятых, и наполнение свалок не прекращается.

Министерство регионального развития в конце 2011 года предложило решение проблемы: бизнесменам предлагается организовать производство стройматериалов из отходов промышленности. Государство обязуется подготовить площадки, инфраструктуру будущих «индустриальных парков», ну а предпринимателям остается лишь создать здесь свое производство.

Производить можно огромное количество наименований. Самыми широко известными и популярными среди стройматериалов из промышленных отходов являются шлакобетоны, ДВП, рубероид, гипсоволокнистые плиты.

1) Шлак превращается в бетон

Шлак дешев, легок, прочен, огнеупорен. Достать его можно на металлургических предприятиях, где шлак – всего лишь отходы основного производства. Для создания шлакобетона нужна лишь бетономешалка и знание пропорций смешивания бетонной смеси и шлакового наполнителя. Некоторые специалисты утверждают, что шлакобетон можно навести вручную, перемешивая бетонную смесь, воду и шлак лопатой.

Шлаковые заполнители бывают разными. Шлаки сталеплавильного производства или цветной металлургии служат заполнителями для особо тяжелых шлакобетонов, шлаковый щебень используется в производстве тяжелых шлакобетонов, а шлаковая пемза – для легких.

Все бетоны на шлаковых заполнителях примерно на 20-30% дешевле, чем на песчаной основе. Однако они менее удобоукладываемые и требуют больше воды при разведении. При всем этом тяжелые шлакобетоны обладают повышенной прочностью, так что их можно использовать даже для производства несущих железобетонных конструкций. Они начали обретать популярность в промышленном и гражданском строительстве. Легкие бетоны на пемзе из шлака имеют повышенный модуль упругости и прочны при растяжении. Конструкции из них трещиностойки, что особенно важно при строительстве недвижимости в сейсмоопасных районах.

Одним из интересных видов бетона является жаростойкий бетон. Его изготавливают также с примесью шлаков. Здесь используются отвальные и гранулированные металлургические шлаки. Такие жаростойкие шлакобетоны при определенных добавках могут выдерживать температуру от 800 до 1000 °С. Такой строительный материал востребован для возведения конструкций металлургического производства, например, доменных печей.

2) Полиэтиленовая тара для малых архитектурных форм

Конечно, пластмассовая тара относится к бытовым, а не к промышленным отходам. Но есть и промышленные пластмассовые отходы – они образуются на заводах по производству упаковки, на заводах игрушек. Такие отходы можно эффективно переработать в отделочные материалы и материалы для создания малых архитектурных форм.

Для переработки пластиковых и пластмассовых отходов нужен экструдер. Сначала отходы в нем измельчают, затем размалывают, потом плавят полученную массу, чтобы позже под давлением залить в пресс-формы.

Так можно делать мебель для кафе (стулья, столы), урны, горки для детских площадок, песочницы, штакетник и многое другое.

3) Отходы лесопиления – в дело

От деревообрабатывающего производства или от лесопиления остаются кусковые и опилочные отходы. Кусковые используют для настила полов в сельскохозяйственных помещениях и на складах, делают гонт и кровельную плитку.