Основные обогатительные процессы. Основные понятия об обогащении полезных ископаемых

Основные (обогатительные) процессы

Основные (обогатительные) процессы предназначены для разделения исходного минерального сырья с раскрытыми или открытыми зёрнами полезного компонента на соответствующие продукты. В результате основных процессов полезные компоненты выделяют в виде концентратов, а породные минералы удаляют в виде отходов, которые направляют в отвал. В процессах обогащения используют отличия минералов полезного компонента и пустой породы в плотности, магнитной восприимчивости, смачиваемости, электропроводности, крупности, форме зёрен, химических свойствах и др.

Различия в плотности минеральных зёрен используются при обогащении полезных ископаемых гравитационным методом. Его широко применяют при обогащении угля, руд и нерудного сырья.

Магнитное обогащение полезных ископаемых основывается на неодинаковом воздействии магнитного поля на минеральные частички с разной магнитной восприимчивостью и на действии коэрицитивной силы. Магнитным способом, используя магнитные сепараторы, обогащают железные, марганцевые, титановые, вольфрамовые и другие руды. Кроме того, этим способом выделяют железистые примеси из графитовых, тальковых и других полезных ископаемых, применяют для регенерации магнетитовых суспензий.

Различия в смачиваемости компонентов водой используется при обогащении полезных ископаемых флотационным способом. Особенностью флотационного способа является возможность штучного регулирования смоченности и разделения очень тонких минеральных зёрен. Благодаря этим особенностям флотационный способ является одним из наиболее универсальных, он используется для обогащения разнообразных тонковкрапленных полезных ископаемых.

Различия в смачиваемости компонентов используется также в ряде специальных процессов обогащения гидрофобных полезных ископаемых - в масляной агломерации, масляной грануляции, полимерной (латексной) и масляной флокуляции.

Полезные ископаемые, компоненты которых имеют различия в электропроводности или имеют способность под действием тех или иных факторов приобретать разные по величине и знаку электрические заряды, могут обогащаться способом электрической сепарации. К таким полезным ископаемым относятся апатитовые, вольфрамовые, оловянные и другие руды.

Обогащение по крупности используется в тех случаях, когда полезные компоненты представлены более крупными или, наоборот, более мелкими зёрнами в сравнении с зёрнами пустой породы. В россыпях полезные компоненты находятся в виде мелких частичек, поэтому выделение крупных классов позволяет избавиться от значительной части породных примесей.

Различия в форме зёрен и коэффициенте трения позволяет отделять плоские чешуйчатые частички слюды или волокнистые агрегаты асбеста от частичек породы, которые имеют округлую форму. При движении по наклонной плоскости волокнистые и плоские частички скользят, а округлые зёрна скатываются вниз. Коэффициент трения качения всегда меньше коэффициента трения скольжения, поэтому плоские и округлые частички движутся по наклонной плоскости с разными скоростями и по разным траекториям, что создаёт условия для их разделения.

Различия в оптических свойствах компонентов используется при обогащении полезных ископаемых способом фотометрической сепарации. Этим способом осуществляется механическое рудоразделение зёрен, имеющих разный цвет и блеск (например, отделение зёрен алмазов от зёрен пустой породы).

Отличия в адгезионных и сорбционных свойствах минералов полезного компонента и пустой породы лежит в основе адгезионного и сорбционного способов обогащения золота и адгезионного обогащения алмазов (способы принадлежат к специальным способам обогащения).

Разные свойства компонентов полезного ископаемого взаимодействовать с химическими реагентами, бактериями и (или) их метаболитами обуславливает принцип действия химического и бактериального выщелачивания ряда полезных ископаемых (золото, медь, никель).

Разная растворимость минералов лежит в основе современных комплексных (совмещённых) процессов типа “добыча-обогащение” (скважинное растворение солей с дальнейшим выпариванием раствора).

Использование того или иного метода обогащения зависит от минерального состава полезных ископаемых, физических и химических свойств разделяемых компонентов.

(конспект лекций)

В.Б.Кусков

САНКТ-ПЕТЕРБУРГ

ВЕДЕНИЕ 2

1. подготовительные процессы 8

1.1. ГРАНУЛОМЕТРИЧЕСКИЙ СОСТАВ 8

1.2 ДРОБЛЕНИЕ 10

1.3. грохочение 14

1.4. ИЗМЕЛЬЧЕНИЕ 17

1.5. ГИДРАВЛИЧЕСКАЯ КЛАССИФИКАЦИЯ 20

2. ОСНОВНЫЕ ПРОЦЕССЫ ОБОГАЩЕНИЯ 23

2.1. ГРАВИТАЦИОННЫЙ МЕТОД ОБОГАЩЕНИЯ 23

2.3. МАГНИТНЫЙ МЕТОД ОБОГАЩЕНИЯ 35

2.4. ЭЛЕКТРИЧЕСКОЕ ОБОГАЩЕНИЕ 39

2.5. специальные МЕТОДЫ ОБОГАЩЕНИЯ 43

2.6. КОМБИНИРОВАННЫЕ МЕТОДЫ ОБОГАЩЕНИЯ 48

3 ВСПОМОГАТЕЛЬНЫЕ ПРОЦЕССЫ ОБОГАЩЕНИЯ 49

3.1. ОБЕЗВОЖИВАНИЕ ПРОДУКТОВ ОБОГАЩЕНИЯ 49

3.2. ПЫЛЕУЛАВЛИВАНИЕ 53

3.3. ОЧИСТКА СТОЧНЫХ ВОД 54

3.3 ОПРОБОВАНИЕ, КОНТРОЛЬ И АВТОМАТИЗАЦИЯ 55

4. ОБОГАТИТЕЛЬНЫЕ ФАБРИКИ 55

Ведение

Полезные ископаемые - природные минеральные образования земной коры, химический состав и физические свойства которых позволяют эффективно использовать их в сфере материального производства. Месторождение полезного ископаемого – скопление минерального вещества в недрах или на поверхности Земли, по количеству, качеству и условиям залегания пригодного для промышленного использования. (При больших площадях распространения месторождения образуют районы, провинции и бассейны). Различают твердые, жидкие и газообразные полезные ископаемые.

Твердые полезные ископаемые (руды), в свою очередь, подразделяются на горючие (торф, сланец, уголь) и негорючие, которые бывают: агрономические (апатитовые и фосфоритовые и др.), неметаллические (кварцевые, баритовые и др.) и металлические (руды черных и цветных металлов). Эффективность использования того или иного полезного ископаемого зависит, прежде всего, от содержания в нем ценного компонента и наличия вредных примесей. Непосредственная металлургическая или химическая переработка полезного ископаемого целесообразна (технически и экономически выгодна) только в том случае, если содержание в нем полезного компонента не ниже некоторого предела, определяемого уровнем развития техники и технологии (и потребности в данном сырье) в настоящее время. В большинстве случаев непосредственное использование добытой горной массы или её переработка (металлургическая, химическая и др.) экономически нецелесообразны, а иногда и технически невозможны, т.к. годные к непосредственной переработке полезные ископаемые в природе встречаются редко в большинстве случаев их подвергают специальной обработке – обогащению.

Обогащение полезных ископаемых совокупность процессов механической переработки минерального сырья с целью извлечения полезных (ценных) компонентов и удаления пустой породы и вредных примесей. В результате обогащения из руды получают концентрат (концентраты) и хвосты.

Концентрат – это продукт, куда выделяется (концентрируется) большая часть полезных минералов (и незначительное количество минералов пустой породы). Качество концентрата в основном характеризуется содержанием ценного компонента (оно всегда выше, чем в руде , концентрат богаче по цененному компоненту отсюда и название - обогащение), а также содержанием полезных и вредных примесей, влажностью и гранулометрической характеристикой.

Хвосты – продукт, в который выделится большая часть минералов пустой породы, вредных примесей и незначительное количество полезного компонента (содержание ценного компонентов в хвостах ниже, чем в концентратах и руде)..

Кроме концентрата и хвостов возможно получение промпродуктов , т.е. продуктов, характеризующихся более низким по сравнению с концентратами и более высоким по сравнению с хвостами содержанием полезных компонентов.

Полезными (ценными) компонентами называются химические элементы или природные соединения, для получения которого добывается и перерабатывается данное полезное ископаемое. Как правило, ценный компонент в руде находится в виде минерала (самородных элементов в природе мало: медь, золото, серебро, платина, сера, графит).

Полезными примесями называют химические элементы или природные соединения, которые входят в состав полезного ископаемого в небольших количествах и улучшают качество готовой продукции (либо выделяются в ходе дальнейшей переработки). Например, полезными примесями в железных рудах являются такие легирующие добавки как хром, вольфрам, ванадий, марганец и др.

Вредными примесями называют отдельные элементы и природные химические соединения, содержащиеся в полезных ископаемых в небольших количествах и оказывающие отрицательное влияние на качество готовой продукции. Например, в железных рудах вредными примесями являются сера, мышьяк, фосфор, в коксующихся углях – сера, фосфор, в энергетических углях – сера и т.д.

Обогащение полезных ископаемых позволяет повысить экономическую эффективность их дальнейшей переработки , также, в некоторых случаях, без стадии обогащения дальнейшая переработка становится вообще невозможной. Например, медные руды (содержащие, как правило, весьма мало меди) нельзя непосредственно переплавить в металлическую медь, так как медь при плавке переходит в шлак. Кроме того, обогащение полезных ископаемых позволяет:

увеличить промышленные запасы сырья за счет использования месторождений бедных полезных ископаемых с низким содержанием ценных компонентов;

повысить производительность труда на горных предприятиях и снизить стоимость добываемой руды за счет механизации горных работ и сплошной выемки полезного ископаемого вместо выборочной;

комплексно использовать полезные ископаемые, так как предварительное обогащение позволяет извлечь не только основные полезные компоненты, но и сопутствующие, содержащиеся в малых количествах;

снизить расходы на транспортирование к потребителям более богатых продуктов, а не всего объема добываемого полезного ископаемого;

выделить из минерального сырья те вредные примеси, которые при дальнейшей его переработке могут загрязнять окружающую среду и тем самым угрожать здоровью людей и ухудшать качество конечной продукции.

Обогатительные методы также можно использовать при переработке твердых бытовых отходов (их образуется 350 – 400 кг/год на человека).

Полезные ископаемые на обогатительных фабриках проходят целый ряд последовательных операций, в результате которых полезные компоненты отделяются от примесей. Процессы обогащения полезных ископаемых по своему назначению делятся на подготовительные, вспомогательные и основные.

К подготовительным относят процессы дробления, измельчения, грохочения и классификации. Их задача разъединить полезный минерал и пустую породу («раскрыть» сростки) и создать нужную гранулометрическую характеристику перерабатываемого сырья.

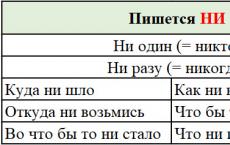

Задача основных процессов обогащения разделить полезный минерал и пустую породу. Для разделения минералов используются различия в физических свойствах разделяемых минералов. Сюда относят:

|

Наименование метода обогащения |

Физические свойства, используемые для разделения |

Основные виды полезных ископаемых, обогащаемые данным методом |

|

Гравитационный метод обогащения |

Плотность (с учетом крупности и формы) |

Угли (+1 мм), сланцы, золотосодержащие, оловянные руды… |

|

Флотационный метод обогащения |

Смачиваемость поверхности |

Руды цветных металлов, апатитовые, фосфоритовые, флюоритовые руды... |

|

Магнитный метод обогащения |

Удельная магнитная восприимчивость | |

|

Электрический метод обогащения |

Электрические свойства (электропроводность, трибозаряд, диэлектрическая проницаемость, пирозаряд) |

Доводка алмазных руд, редкометальных: титан-циркониевых, тантало-ниобиевых, оловянно-вольфрамовых, редкоземельных (монацит-ксенотимовых). Стекольные пески, электронный лом… |

|

Рудосортировка: Рудоразборка Радиометрическое обогащение |

Внешние признаки: цвет, блеск, форма Способность частиц испускать, отражать поглощать различные виды энергии |

Драгоценные камни, листовая слюда, длинноволокнистый асбест Руды черных и цветных металлов, алмазосодержащие, флюоритовые и др. руды |

|

Избирательное дробление |

Различие по прочности |

Фосфоритовые руды, угли и сланцы |

|

Обогащение по форме | ||

|

Комбинированные методы |

В схему помимо традиционных процессов обогащения (не затрагивающих химического состава сырья) включены пиро- или гидрометаллургические операции, изменяющие химический состав сырья. |

Урановые, золотосодержащие (коренные) руды, медно-никелевые руды… |

Кроме перечисленных есть и другие методы обогащения. Также, иногда к обогатительным относят процессы окускования (увеличения крупности материалов).

К вспомогательным относят обезвоживание, пылеулавливание, очистку сточных вод, опробование, контроль и автоматизацию. Задача этих процессов обеспечить оптимальное протекание основных процессов, довести продуты разделения до необходимых кондиций.

Совокупность последовательных технологических операций обработки, которым подвергают полезные ископаемые на обогатительных фабриках, называется схемой обогащения . В зависимости от характера сведений, которые содержатся в схеме обогащения, ее называют технологической, качественной, количественной, качественно-количественной, водно-шламовой и схемой цепи аппаратов.

Обогащение, как и любой другой технологический процесс, характеризуется показателями. Основные технологические показатели обогащения следующие:

Q масса продукта (производительность); P – масса (производительность) расчетного компонента в продукте. Выражаются обычно в тоннах в час, тоннах в сутки и т.д.;

содержание расчетного компонента в продукте – , это отношение массы расчетного компонента в продукте к массе продукта; содержание различных компонентов в полезном ископаемом и в полученных продуктах принято вычислять в процентах (иногда содержание в исходном материале обозначают , в концентрате – , в хвостах – ). Содержание полезных компонентов в добываемом сырье (руде) может составлять от долей процента (медь, никель, кобальт и др.) до нескольких процентов (свинец, цинк и др.) и нескольких десятков процентов (железо, марганец, ископаемый уголь и некоторые другие неметаллические полезные ископаемые);

выход продукта – и, к, хв это отношение массы продукта к массе исходной руды; выход любого продукта обогащения выражают в процентах, реже в долях единицы;

извлечение ценного компонента – и, к, хв это отношение массы расчетного компонента в продукте к массе этого же компонента в исходной руде; извлечение выражается в процентах, реже в долях единицы.

Выход i – го продукта вычисляется по формуле:

i = (Q i /Q исх)100,%

Также, для случая разделения на два продукта – концентрат и хвосты их выход можно определить через содержания по следующим формулам:

к

=

100,%; хв

=

100,%;

100,%;

Сумма выходов концентрата и хвостов равна:

к + хв = 100 %.

Очевидно, что

Q кон + Q хв = Q исх.;

Р кон + Р хв = Р исх.

1 + 2 +…+ n = 100 %.

Аналогично для Q иР .

(При обогащении полезных ископаемых, как правило, получают всего два продукта – концентрат и хвосты, но не всегда, иногда продуктов может быть больше).

.

.

На практике содержания обычно определяют химическим анализом.

Извлечение полезного компонента в i – ий продукт:

i

=

i

=

100,%,

или

i

=

100,%,

или

i

=  %.

%.

Сумма извлечений концентрата и хвостов равна:

к + хв = 100 %.

Эта формула справедлива и для любого количества продуктов:

1 + 2 +… n = 100 %.

Для нахождения содержания в продукте смешения можно использовать так называемое уравнение баланса (для случая разделения на два продукта):

к кон + хв кон = исх исх.

Уравнение справедливо также для любого числа продуктов:

1 1 + 2 2 +…+ n n = исх исх.

Следует отметить, что исх = 100 %.

Пример. Руда разделяется на два продукта (рис. 1.1)– концентрат и хвосты. Производительность по руде Q исх = 200 т/ч, по концентрату – Q кон = 50 т/ч. Производительность по расчетному компоненту Р исх = 45 т/ч, по компоненту в концентрате Р кон = 40 т/ч.

Q хв = Q исх – Q кон = 200 – 50 = 150 т/ч;

кон = (Q кон /Q исх)100 = (50/200)100 = 25 %;

хв = исх – к = 100 – 25 = 75%,

или хв = (Q хв /Q исх)100 =(150/200) . 100=75%;

очевидно, что Q хв = ( хв Q исх)/100 = (75200)/100 = 150 т/ч;

=

= =

= =

22,5 %;

=

22,5 %;

=

= =

= =

80 %;

=

80 %;

Р хв = Р исх – Р кон = 45 – 40 = 5,

тогда

=

= =

= =3,33 %.

=3,33 %.

Либо воспользовавшись, уравнение баланса имеем:

к кон + хв кон = исх исх,

хв

=

=

= =

3,33 %.

=

3,33 %.

Обогаще́ние поле́зных ископа́емых - совокупность процессов первичной обработки минерального сырья, имеющая своей целью отделение всех ценных минералов от пустой породы, а также взаимное разделение ценных минералов.

Энциклопедичный YouTube

1 / 5

09 03 Лекция «Как ископаемые становятся полезными?»

Кафедра Обогащения полезных ископаемых

Видеолекция Классификация флотационных реагентов

Обогащение угля (эмулятор)

Видеолекция Механические и флотационные машины

Субтитры

Общая информация

При обогащении возможно получение как конечных товарных продуктов (асбест , графит и др.), так и концентратов, пригодных для дальнейшей химической или металлургической переработки. Обогащение - наиважнейшее промежуточное звено между добычей полезных ископаемых и использованием извлекаемых веществ. В основе теории обогащения лежит анализ свойств минералов и их взаимодействия в процессах разделения - минералургия .

Обогащение позволяет существенно увеличить концентрацию ценных компонентов. Содержание важных цветных металлов - меди , свинца , цинка - в рудах составляет 0,3-2 %, а в их концентратах - 20-70 %. Концентрация молибдена увеличивается от 0,1-0,05 % до 47-50 %, вольфрама - от 0,1-0,2 % до 45-65 %, зольность угля снижается от 25-35 % до 2-15 %. В задачу обогащения входит также удаление вредных примесей минералов (мышьяк , сера , кремний и т. д.). Извлечение ценных компонентов в концентрат в процессах обогащения составляет от 60 до 95 %.

Операции обработки, которым подвергают на обогатительной фабрике горную массу, подразделяют на: основные (собственно обогатительные); подготовительные и вспомогательные.

Все существующие методы обогащения основаны на различиях в физических или физико-химических свойствах отдельных компонентов полезного ископаемого. Существует, например, гравитационное , магнитное , электрическое , флотационное , бактериальное и др. способы обогащения.

Технологический эффект обогащения

Предварительное обогащение полезных ископаемых позволяет:

- увеличить промышленные запасы минерального сырья за счёт использования месторождений бедных полезных ископаемых с низким содержанием полезных компонентов;

- повысить продуктивность труда на горных предприятиях и снизить стоимость добываемой руды за счёт механизации горных работ и сплошной выемки полезного ископаемого вместо выборочной;

- повысить технико-экономические показатели металлургических и химических предприятий при переработке обогащённого сырья за счёт снижения затрат топлива, электроэнергии, флюсов, химических реактивов, улучшения качества готовых продуктов и снижения потерь полезных компонентов с отходами;

- осуществить комплексное использование полезных ископаемых, потому что предварительное обогащение позволяет извлечь из них не только основные полезные компоненты, но и сопутствующие, которые содержатся в малых количествах;

- снизить затраты на транспортировку к потребителям продукции горного производства за счёт транспортирования более богатых продуктов, а не всего объёма добытой горной массы, содержащей полезное ископаемое;

- выделить из минерального сырья вредные примеси, которые при дальнейшей их переработке могут ухудшать качество конечной продукции, загрязнять окружающую среду и угрожать здоровью людей.

Переработка полезных ископаемых осуществляется на обогатительных фабриках , представляющих собой сегодня мощные высокомеханизированные предприятия со сложными технологическими процессами.

Классификация процессов обогащения

Переработка полезных ископаемых на обогатительных фабриках включает ряд последовательных операций, в результате которых достигается отделение полезных компонентов от примесей. По своему назначению процессы переработки полезных ископаемых разделяют на подготовительные, основные (обогатительные) и вспомогательные (заключительные).

Подготовительные процессы

Подготовительные процессы предназначены для раскрытия или открытия зёрен полезных компонентов (минералов), входящих в состав полезного ископаемого, и деления его на классы крупности, удовлетворяющие технологическим требованиям последующих процессов обогащения. К подготовительным относят процессы дробления, измельчения, грохочения и классификации.

Дробление и измельчение

Дробление и измельчение - процесс разрушения и уменьшения размеров кусков минерального сырья (полезного ископаемого) под действием внешних механических, тепловых, электрических сил, направленных на преодоления внутренних сил сцепления, связывающих между собой частички твёрдого тела.

По физике процесса между дроблением и измельчением нет принципиальной разницы. Условно принято считать, что при дроблении получают частицы крупнее 5 мм , а при измельчении - мельче 5 мм . Размер наиболее крупных зёрен, до которого необходимо раздробить или измельчить полезное ископаемое при его подготовке к обогащению, зависит от размера включений основных компонентов, входящих в состав полезного ископаемого, и от технических возможностей оборудования, на котором предполагается проводить следующую операцию переработки раздробленного (измельчённого) продукта.

Раскрытие зёрен полезных компонентов - дробления или (и) измельчения сростков до полного освобождения зёрен полезного компонента и получения механической смеси зёрен полезного компонента и пустой породы (микста). Открытие зёрен полезных компонентов - дробление или (и) измельчения сростков до высвобождения части поверхности полезного компонента, что обеспечивает доступ к нему реагента .

Дробление проводят на специальных дробильных установках . Дроблением называется процесс разрушения твердых тел с уменьшением размеров кусков до заданной крупности, путём действия внешних сил, преодолевающих внутренное силы сцепления, связывающие между собой частицы твердого вещества.

Грохочение и классификация

Грохочение и классификация применяются с целью разделения полезного ископаемого на продукты разной крупности - классы крупности. Грохочение осуществляется рассеванием полезного ископаемого на решето и ситах с калиброванными отверстиями на мелкий (подрешётный) продукт и крупный (надрешётный). Грохочение применяется для разделения полезных ископаемых по крупности на просевных (просеивающих) поверхностях, с размерами отверстий от миллиметра до нескольких сотен миллиметров.

Грохочение осуществляется специальными машинами - грохотами .

Классификация материала по крупности производится в водной или воздушной среде и базируется на использовании различий в скоростях оседания частичек разной крупности. Большие частички оседают быстрее и концентрируются в нижней части классификатора, мелкие частички оседают медленнее и выносятся из аппарата водным или воздушным потоком. Полученные при классификации крупные продукты называются песками, а мелкие - сливом (при гидравлической классификации) или тонким продуктом (при пневмоклассификации). Классификация используется для разделения мелких и тонких продуктов по зерну размером не более 1 мм.

Основные (обогатительные) процессы

Основные процессы обогащения предназначены для выделения из исходного минерального сырья одного или нескольких полезных компонентов. Исходный материал в процессе обогащения разделяется на соответствующие продукты - концентрат(ы), пром.продукты и отвальные хвосты. В процессах обогащения используют отличия минералов полезного компонента и пустой породы в плотности, магнитной восприимчивости , смачиваемости , электропроводности , крупности, форме зёрен, химических свойствах и др.

Различия в плотности минеральных зёрен используются при обогащении полезных ископаемых гравитационным методом . Его широко применяют при обогащении угля , руд и нерудного сырья.

Полезные ископаемые, компоненты которых имеют различия в электропроводности или имеют способность под действием тех или иных факторов приобретать разные по величине и знаку электрические заряды , могут обогащаться способом электрической сепарации . К таким полезным ископаемым относятся апатитовые , вольфрамовые , оловянные и другие руды.

Обогащение по крупности используется в тех случаях, когда полезные компоненты представлены более крупными или, наоборот, более мелкими зёрнами в сравнении с зёрнами пустой породы. В россыпях полезные компоненты находятся в виде мелких частичек, поэтому выделение крупных классов позволяет избавиться от значительной части породных примесей.

Различия в форме зёрен и коэффициенте трения позволяет отделять плоские чешуйчатые частички слюды или волокнистые агрегаты асбеста от частичек породы, которые имеют округлую форму. При движении по наклонной плоскости волокнистые и плоские частички скользят, а округлые зёрна скатываются вниз. Коэффициент трения качения всегда меньше коэффициента трения скольжения, поэтому плоские и округлые частички движутся по наклонной плоскости с разными скоростями и по разным траекториям, что создаёт условия для их разделения.

Различия в оптических свойствах компонентов используется при обогащении полезных ископаемых способом фотометрической сепарации . Этим способом осуществляется механическое рудоразделение зёрен, имеющих разный цвет и блеск (например, отделение зёрен алмазов от зёрен пустой породы).

Основные заключительные операции - сгущение пульпы , обезвоживание и сушка продуктов обогащения. Выбор метода обезвоживания зависит от характеристик материала, который обезвоживается, (начальной влажности, гранулометрического и минералогического составов) и требований к конечной влажности. Часто необходимой конечной влажности трудно достичь за одну стадию, поэтому на практике для некоторых продуктов обогащения используют операции обезвоживания разными способами в несколько стадий.

Для обезвоживания продуктов обогащения используют способы дренирования (грохоты , элеваторы), центрифугирования (фильтрующие, осадительные и комбинированные центрифуги), сгущения (сгустители, гидроциклоны), фильтрования (вакуум-фильтры, фильтр-прессы) и термической сушки.

Кроме технологических процессов, для нормального функционирования обогатительной фабрики должны быть предусмотрены процессы производственного обслуживания: внутрицеховой транспорт полезного ископаемого и продуктов его переработки, снабжения фабрики водой, электроэнергией, теплом, технологический контроль качества сырья и продуктов переработки.

Основные методы обогащения полезных ископаемых

По виду среды, в которой производят обогащение, различают обогащение:

- сухое обогащение (в воздухе и аэросуспензии),

- мокрое (в воде, тяжёлых средах),

- в поле центробежных сил ,

Гравитационные методы обогащения основываются на различии в плотности, крупности и скорости движения кусков породы в водной или воздушной среде. При разделении в тяжёлых средах преимущественное значение имеет разница в плотности разделяемых компонентов.

Для обогащения наиболее мелких частиц применяют способ флотации , основанный на разнице в поверхностных свойствах компонентов (избирательной смачиваемости водой, прилипании частиц минерального сырья к пузырькам воздуха).

Продукты обогащения полезных ископаемых

В результате обогащения полезное ископаемое разделяется на несколько продуктов: концентрат (один или несколько) и отходы. Кроме того, в процессе обогащения могут быть получены промежуточные продукты.

Концентраты

Концентраты - продукты обогащения, в которых сосредоточено основное количество ценного компонента. Концентраты в сравнении с обогащаемым материалом характеризуются значительно более высоким содержанием полезных компонентов и более низким содержанием пустой породы и вредных примесей.

Отходы

Отходы - продукты с малым содержанием ценных компонентов, дальнейшее извлечение которых невозможно технически или нецелесообразно экономически. (Данный термин равнозначен употреблявшемуся ранее термину отвальные хвосты , но не термину хвосты , которые, в отличие от отходов, присутствуют практически в каждой операции обогащения)

Промежуточные продукты

Промежуточные продукты (промпродукты) - это механическая смесь сростков с раскрытыми зёрнами полезных компонентов и пустой породы. Промпродукты характеризуются более низким в сравнении с концентратами и более высоким в сравнении с отходами содержанием полезных компонентов.

Качество обогащения

Качество полезных ископаемых и продуктов обогащения определяется содержанием ценного компонента, примесей, сопутствующих элементов, а также влажностью и крупностью.

Обогащение полезных ископаемых идеальное

Под идеальным обогащением полезных ископаемых (идеальным разделением) понимается процесс разделения минеральной смеси на компоненты, при котором полностью отсутствует засорение каждого продукта посторонними для него частичками. Эффективность идеального обогащения полезных ископаемых составляет 100 % по любым критериям.

Частичное обогащение полезных ископаемых

Частичное обогащение - это обогащение отдельного класса крупности полезного ископаемого, или выделение наиболее легко отделяемой части засоряющих примесей из конечного продукта с целью повышения концентрации в нём полезного компонента. Применяется, например, для снижения

процессы разделения минералов, при которых полезные минералы выделяются в концентраты, а пустая порода— в хвосты.

Процессы разделения минералов при обогащении полезных ископаемых весьма многочисленны и классифицируются по их принадлежности к тому или иному методу обогащения, разделительному признаку, характеру разделяющих сил и конструктивному исполнению аппаратов.

Методы обогащения классифицируют в зависимости от того, какое свойство минералов используется в качестве разделительного признака и каковы основные разделяющие силы. Различают следующие методы обогащения (рис. 2.1).

Метод гравитационного обогащения (гравитационное обогащение), основанный на различии в плотности разделяемых зерен минералов, осуществляемый в поле гравитационных сил.

Метод магнитного обогащения (магнитное обогащение), основанный на различии в магнитной восприимчивости разделяемых минералов, осуществляемый в поле магнитных сил.

Метод электрического обогащения (электрическое обогащение), основанный на различии электропроводности разделяемых минералов, осуществляемый в поле электрических сил.

Метод флотационного обогащения (флотационное обогащение, или флотация), основанный на различии физико-химических свойств (смачиваемости) разделяемых минералов.

Специальные методы обогащения, основанные на различии комбинаций свойств разделяемых минералов. К последним относятся разделение по различию радиоспектроскопических свойств, растворимости, механической прочности, декрипитации, форме и трению, упругости отскока и др. Наибольшее значение имеют методы радиометрического и химического обогащения.

Метод радиометрического обогащения (радиометрическое обогащение), основанный на различии радиоспектроскопических свойств разделяемых минералов, осуществляемый с использованием механических разделяющих сил.

Метод химического обогащения (химическое обогащение), основанный на различии химических свойств (растворимости) разделяемых минералов или вредных примесей.

Метод механического обогащения (механическое обогащение), основанный на различии физико-механических свойств минералов (механической прочности, форме и трению, упругости отскока и др.).

Процессы обогащения, относящиеся к тому или иному методу обогащения, отличаются разнообразием дополнительно используемых разделяющих сил, а также конструктивным исполнением машин и аппаратов (см. рис. 2.1).

Вспомогательные процессы. К вспомогательным относятся процессы обезвоживания продуктов обогащения (путем их сгущения, фильтрования и сушки) для доведения их влажности до установленной нормы или для получения оборотной воды; процессы облагораживания продуктов и подготовки их к металлургическому или химическому переделу (агломерация, окомкование, брикетирование и др.).

Процессы производственного обслуживания. К процессам производственного обслуживания относятся операции, обеспечивающие непрерывность и стабильность технологических процессов: внутрифабричный транспорт сырья и продуктов обогащения, водоснабжение, электроснабжение, снабжение сжатым воздухом, механизация и автоматизация, технический контроль и др.

Обогащение руд основано на использовании различий в физических и физико-химических свойствах минералов, от величины вкрапленности ценных минералов.

Физические свойства минералов - это цвет, блеск, плотность, магнитная восприимчивость, электропроводность, смачиваемость поверхности минерала.

Существуют различные методы обогащения.

Гравитационный метод обогащения основан на использовании разницы в плотностях, размеров и форм минералов. Применяется этот метод для золота, олова, вольфрама, россыпей, редких металлов, железа, марганца, хрома, угля, фосфоритов, алмазов.

Разделение минералов по плотности можно производить в воде, воздухе и тяжелых средах. К гравитационным процессам относятся:

Обогащение в тяжелых средах – применяется для руд с крупной вкрапленностью 100-2 мм;

Отсадка – основана на разности в скоростях падения частиц в вертикальной струе воды, применяется для крупно вкрапленных руд 25-5 мм;

Обогащение на концентрационных столах – связано с разделением минералов под действием сил, возникающих в результате движения стола и потока воды, текущего по наклонной плоскости стола, применяется для руд крупностью 3-0,040 мм;

Обогащение на шлюзах – разделение минералов происходит под действием горизонтального потока воды и улавливания тяжелых минералов покрытием дна шлюзов, применяется для руд крупностью 300-0,1 мм;

Обогащение на винтовых, струйных и конусных сепараторах – разделение происходит под действием потока воды, движущейся по наклонной плоскости для руд крупностью 16-1 мм.

Магнитный метод обогащения основан на разделении минералов за счет разницы минералов в удельной магнитной восприимчивости и различии траекторий их движения в магнитном поле.

Флотационный метод обогащения основан на различии в смачиваемости отдельных минералов и как следствие избирательном прилипании их к воздушным пузырькам. Это универсальный метод обогащения, применяется для всех руд, особенно для полиметаллических. Крупность обогащаемого материала 50-100% класса –0,074 мм.

Электростатическое обогащение основано на различии в электропроводности минералов.

Кроме того, существуют специальные методы обогащения, к которым относятся:

Декрипитация, основана на способности минералов растрескиваться по плоскостям спайности при сильном нагревании и сильном охлаждении;

Рудоразборка по цвету, блеску, бывает ручная, механическая, автоматизированная; применяется обычно для крупного материала >25 мм;

Радиометрическая сортировка, основана на различной способности минералов испускать, отражать и поглощать те или иные лучи;

Обогащение по трению, основано на различии в коэффициентах трения;

Химическое и бактериальное обогащение, основано на свойствах минералов (например, сульфидов) окисляться и растворяться в сильно кислых растворах. Металл растворяется, и затем его извлекают химико-гидрометаллургическими методами. Присутствие в растворах некоторых типов бактерий интенсифицирует процесс растворения минералов.

2.3 Операции и процессы обогащения

Обогатительная фабрика является промежуточным звеном между рудником и металлургическим заводом. Обогатительная фабрика - это сложное сочетание всевозможных машин и аппаратов. Мощность фабрики определяется обычно количеством переработанной руды и бывает, различна от 15 тыс. т до 50 млн. т в год. Крупные фабрики располагаются в нескольких зданиях.

Руда различной крупности (D max = 1500-2000 мм – характерна для открытых горных работ, D max = 500-600 мм – характерна для подземных горных работ), поступающая с рудника на обогатительной фабрике проходит различные процессы, которые по своему назначению можно разделить на:

Подготовительные;

Собственно обогатительные;

Вспомогательные.

Подготовительные процессы включают, прежде всего, операции уменьшения размеров кусков руды: дробление, измельчение и связанную с ними классификацию руды на грохотах, в классификаторах и гидроциклонах. Конечная крупность измельчения определяется крупностью вкрапленности минералов.

К собственно обогатительным процессам относятся процессы разделения руды и других продуктов по физическим и физико-химическим свойствам минералов, входящих в их состав. К этим процессам относятся гравитационное обогащение, флотация, магнитная и электрическая сепарация и другие процессы.

Большинство процессов обогащения проводится в воде, поэтому на определенной стадии возникает необходимость ее сокращения или удаления, что возможно осуществить с помощью вспомогательных процессов. К вспомогательным процессам относятся операции обезвоживания: сгущение, фильтрация, сушка.

Совокупность и последовательность операций, которым подвергается руда при переработке, составляют схемы обогащения, которые принято изображать графически. Схемы бывают:

Принципиальные (рис. 2.2);

Качественные (если не приводятся данные о количестве и качестве продуктов) (рис. 2.3);

Качественно-количественные;

Водно-шламовые;

Схемы цепи аппаратов (рис. 2.4).

|

|

|

|

|

Рис. 2.2 Принципиальная схема обогащения (отражает только главные особенности технологии) |

Рис. 2.3 Качественная схема обогащения (на качественной схеме представлены операции, продукты обогащения и путь движения их по схеме) |

Рис. 2.4 Схема цепи аппаратов 1 – бункер исходной руды; 2, 5, 8, 10 и 11 – конвейеры; 3 и 6 – грохоты; 4 – щековая дробилка; 7 – конусная дробилка; 9 – бункер дробленой руды; 12 – мельница; 13 – спиральный классификатор; 14 – флотационная машина; 15 – сгуститель; 16 – вакуум-фильтр; 17 – сушильный барабан. |