Stavebný materiál z odpadu. Stavebný materiál z drevného odpadu

Problém likvidácie odpadu je už dlho globálny rozsah a každá krajina s nimi bojuje, ako najlepšie vie. V Kolumbii sa rozhodli zabiť dve muchy jednou ranou – zbaviť sa odpadkov a postaviť nové bývanie.

sekundárne "Lego"

Vývoj kolumbijskej spoločnosti Conceptos Plásticos premieňa plastový a gumený odpad na stavebný materiál pre montované domy. Zakladateľ spoločnosti týmto spôsobom vysvetlil samotnú myšlienku takéhoto spracovania.

Oscar Mendeza

Ak sa nič neurobí, plast čoskoro vytlačí ryby zo svetových oceánov.

Hlavnými surovinami sú plasty, najčastejšie fľaše a gumené pneumatiky. Zozbieraný odpad sa premyje, rozdrví a pošle na pretavenie. Keď sa hmota stane homogénnou, naleje sa do troch typov foriem - blokov, trámov a stĺpov. Rám budovy je zostavený zo stĺpov a priečnych nosníkov a priestor medzi nimi je vyplnený blokmi. Murivo je veľmi podobné tehlovému murivu, s bandážovaním švíkov, ale na rozdiel od tehál majú bloky systém upevnenia s čapovou drážkou a sú montované ako projektant, bez spojiva.

Postaviť dom s rozlohou 40 m² dvom pracovníkom trvá iba päť dní, no táto technológia si nevyžaduje špeciálne zručnosti. Vývojári plánujú organizovať brífingy, aby si každý mohol samostatne postaviť dom z týchto blokov. Po celej krajine už boli postavené nielen súkromné domy, ale aj ubytovne pre chudobných zo znevýhodnených oblastí krajiny. Ak porovnáme náklady na budovy z materiálov a blokov známych v regióne, potom „staviteľ“ stojí o tretinu menej, čo je viditeľné pre krajinu, ktorá nie je najbohatšia.

Z ekonomického hľadiska je technológia opodstatnená a rieši sa problém recyklácie jedného z „najdlhovekejších“ odpadov, no nie všetko je s ekologickosťou také jednoduché. O vlastnostiach materiálu z hľadiska bezpečnosti autori mlčia a nie je známe, čo začnú bloky pri zahriatí uvoľňovať. Spoločnosti sa však podarilo dostať do finále známej súťaže a dokonca získať dobré investície, takže potenciál v rozvoji je.

Odvetvie stavebných hmôt je základným odvetvím stavebného komplexu. Je to jedno z materiálovo najnáročnejších odvetví. Spotreba materiálu je určená pomerom množstva alebo nákladov materiálových zdrojov vynaložených na výrobu výrobkov k celkovému objemu výroby. Vzhľadom na to, že mnohé minerálne a organické odpady sú svojim chemickým zložením a technickými vlastnosťami blízke prírodným surovinám a v mnohých prípadoch majú množstvo výhod (predbežné tepelné spracovanie, zvýšená disperzia a pod.), využitie priemyselných odpadov v výroba stavebných materiálov je jedným z hlavných smerov znižovania materiálovej spotreby tejto masovej veľkotonážnej výroby. Znižovanie objemu rozvíjaných prírodných surovín a likvidácia odpadov má zároveň významný ekonomický a environmentálny význam. V niektorých prípadoch využitie surovín zo skládok priemyselné podniky takmer úplne uspokojuje potreby priemyslu v oblasti prírodných zdrojov.

Na prvé miesto z hľadiska objemu a významu pre stavebníctvo patrí vysokopecná troska získavaná ako vedľajší produkt pri tavení železa zo železných rúd. V súčasnosti sú vysokopecné trosky cennou surovinou na výrobu mnohých stavebných materiálov, predovšetkým portlandského cementu. Použitie vysokopecnej trosky ako aktívnej zložky cementu môže výrazne zvýšiť jeho produkciu. Európske normy umožňujú pridávať do portlandského cementu až 35 % vysokopecnej granulovanej trosky a do portlandského troskového cementu až 80 %. Zavedenie vysokopecnej trosky do surovej zmesi zvyšuje produktivitu pecí a znižuje spotrebu paliva o 15 %. Pri použití vysokopecnej trosky na výrobu portlandského troskového cementu sa náklady na palivo a energiu na jednotku výroby znížia takmer 2-krát a nákladová cena o 25-30%. Okrem toho troska ako aktívna prísada výrazne zlepšuje množstvo stavebných a technických vlastností cementu.

Vysokopecná troska sa stala surovinou nielen pre tradičné, ale aj pre také relatívne nové účinné materiály, akými sú trosková keramika, produkty získané metódou katalytickej kryštalizácie troskového skla. Pokiaľ ide o ukazovatele pevnosti, trosková keramika nie je nižšia ako základné kovy, výrazne prevyšuje sklo, keramiku, odlievanie kameňa a prírodný kameň. Trosková keramika je 3-krát ľahšia ako liatina a oceľ, má 8-krát vyššiu odolnosť proti oderu ako liatie kameňa a 20-30-krát vyššiu ako žula a mramor.

V porovnaní s vysokými pecami sa v oveľa menšej miere používajú trosky z tavenia ocele a trosky z neželeznej metalurgie. Sú veľkou rezervou na získavanie stavebného drveného kameňa a možno ich úspešne použiť pri výrobe minerálnej vlny, portlandského cementu a iných spojív a autoklávovaného betónu.

Výroba oxidu hlinitého sa vyznačuje veľkým množstvom odpadu vo forme rôznych kalov. Napriek rozdielom v chemickom zložení kalov zostávajúcich po lúhovaní A1203 z prírodných surovín obsahujúcich oxid hlinitý všetky obsahujú 80–85 % hydratovaného kremičitanu vápenatého. Po dehydratácii má tento minerál schopnosť akoby stvrdnúť normálna teplota a za podmienok tepelného a vlhkého spracovania. Najviac veľkotonážny odpad z výroby oxidu hlinitého - nefelínový (belitový) kal - sa úspešne využíva na výrobu portlandského cementu a iných spojív, autoklávových materiálov a pod.. Pri použití nefelínového kalu pri výrobe portlandského cementu sa spotreba vápenca znižuje o 50---60%, produktivita rotačných pecí sa zvyšuje o 25--30% a spotreba paliva sa znižuje o 20--25%.

Pri spaľovaní tuhých palív vzniká veľké množstvo odpadu vo forme popola a trosky, ako aj ich zmesí. Ich produkcia je: hnedé uhlie - 10--15%, čierne uhlie - 5--40%, antracit - 2--30%, bridlica - 50--80%, palivová rašelina - 2- -30%. Pri výrobe stavebných hmôt sa zvyčajne používa popol suchého odpadu a popol a škvarová zmes zo skládok. Rozsah popolových a troskových surovín pri výrobe stavebných materiálov je mimoriadne rôznorodý. Najvýznamnejšími oblasťami využitia palivového popola a trosky sú cestné stavby, výroba spojív, ťažkého a pórobetónu, ľahkého kameniva a stenových materiálov. V ťažkom betóne sa popol používa hlavne ako aktívna minerálna prísada a mikroplnivo, čo umožňuje znížiť spotrebu cementu o 20–30 %. V ľahkom betóne na poréznom kamenive sa popol používa nielen ako prísada, ktorá znižuje spotrebu cementu, ale aj ako jemné kamenivo a troska ako pórovitý piesok a drvený kameň. Popol a troska sa tiež používajú na výrobu umelého pórovitého kameniva do ľahkého betónu. V pórobetóne sa popol používa ako hlavná zložka alebo prísada na zníženie spotreby spojiva.

Odpady z ťažby a úpravy uhlia sa čoraz viac využívajú v priemysle stavebných materiálov. V úpravniach uhlia v uhoľných panvách vznikajú ročne milióny ton odpadu, ktorý sa dá úspešne využiť na výrobu pórovitého kameniva a tehál. Použitie odpadu z obohacovania uhlia ako paliva a chudej prísady pri výrobe keramických výrobkov umožňuje znížiť spotrebu štandardného paliva o 50–70 kg na 1000 kusov. tehly a zvýšiť svoju značku. Pri výstavbe ciest môže byť odpad z ťažby uhlia široko používaný pri výstavbe chodníkov.

Najcennejšími surovinami pre priemysel stavebných hmôt sú odpady z baníctva a nerudného priemyslu. Príkladov možno uviesť veľa efektívne využitie skrývka, odpady z úpravy rúd, drvenie preosievania ako suroviny na výrobu spojív, autoklávové materiály, sklo, keramika, frakcionované kamenivo. Prevádzkové náklady na získanie 1 m3 drveného kameňa z odpadu banských podnikov sú 2-2,5 krát nižšie ako na jeho ťažbu z lomov.

Chemický priemysel sa vyznačuje významnou produkciou odpadov, ktoré sú zaujímavé pre výrobu stavebných materiálov. Hlavnými sú fosforové trosky a fosfosádra. Fosforová troska - odpad zo sublimácie fosforu v elektrických peciach - sa spracováva najmä na granulovanú trosku, troskovú pemzu a liatu drvinu. Granulované elektrotermofosforové trosky sú svojou štruktúrou a zložením podobné vysokopecným troskám a možno ich s vysokou účinnosťou použiť aj pri výrobe cementov. Na ich základe bola vyvinutá technológia troskovej sklokeramiky. Použitie fosforových trosiek pri výrobe nástennej keramiky umožňuje zvýšiť značku tehál a zlepšiť jej ďalšie vlastnosti.

Potreby priemyslu stavebných materiálov na sadrové suroviny môžu byť takmer úplne uspokojené priemyselnými odpadmi obsahujúcimi sadru a predovšetkým fosfosádra. Doposiaľ bolo vyvinutých množstvo technológií získavania stavebnej a vysokopevnostnej sadry z fosfosádry, ktoré ešte nie sú dostatočne implementované. Do istej miery tomu napomáha existujúca cenová politika prírodných surovín, ktorá úplne nepodporuje alternatívne druhotné suroviny. V Japonsku, kde neexistujú žiadne vlastné zásoby prírodných sadrových surovín, sa fosfosadra používa takmer úplne na získanie rôznych sadrových produktov.

Použitie fosfosádry je účinné aj pri výrobe portlandského cementu, kde nielenže umožňuje, podobne ako prírodný sadrový kameň, regulovať dobu tuhnutia cementu, ale po pridaní do surovej zmesi pôsobí ako mineralizátor, ktorý znižuje tvorbu slinku. teplota výpalu.

Veľkú skupinu účinných stavebných materiálov tvorí odpadové drevo a spracovanie iných rastlinných materiálov. Na tento účel sa používajú piliny, hobliny, drevná múčka, kôra, konáre, oheň atď.. Všetok drevný odpad možno rozdeliť do troch skupín: odpad z ťažby dreva, odpad z píly a odpad z drevospracujúceho priemyslu.

Z odpadového dreva získaného v rôznych štádiách jeho spracovania sa vyrábajú drevovláknité a drevotrieskové dosky, drevobetón, xylolit, pilinový betón, xylobetón, fibrolit, corolit, drevoplasty. Všetky tieto materiály sa v závislosti od oblasti použitia delia na konštrukčné a tepelnoizolačné, tepelnoizolačné a dokončovacie.

Použitie materiálov na báze drevného odpadu spolu s vysokými technickými a ekonomickými ukazovateľmi poskytuje architektonickú expresivitu, dobrú výmenu vzduchu a vnútornú mikroklímu, zlepšenie tepelných vlastností.

Značné množstvo odpadu, ktorý môže slúžiť ako druhotné suroviny, vzniká v samotných podnikoch stavebných materiálov. Ten spolu s odpadmi z výroby nekovových materiálov, sklenenými a keramickými črepmi, cementovým prachom, odpadom z výroby minerálnej vlny a pod. Integrované využívanie surovín vo väčšine podnikov umožňuje vytvárať bezodpadové technológie v ktorej sa suroviny kompletne spracúvajú na stavebné materiály.

Významné rezervy pre rozvoj surovinového potenciálu pri výrobe stavebných materiálov tvoria komunálne odpady. Vo vyspelých krajinách sveta ako súčasť pevných domáci odpad prevláda zberový papier, polymérne výrobky, textil, sklo. Na báze týchto odpadov sú dlhoročné skúsenosti s výrobou kartónu, vlákna, stavebných materiálov. plastové výrobky atď.

Pri hodnotení priemyselných odpadov ako suroviny na výrobu stavebných materiálov je potrebné prihliadať na ich súlad s normami na obsah rádionuklidov. Prírodné aj technogénne suroviny zahŕňajú rádionuklidy (rádium-226, tórium-232, draslík-40 atď.), ktoré sú zdrojom γ-rádiových emisií. Rozpad rádia-226 uvoľňuje rádioaktívny plyn, ktorý vstupuje do životné prostredie. Podľa odborníkov sa na celkovej expozičnej dávke človeka podieľa až 80 %.

V súlade so stavebnými predpismi sa stavebné materiály v závislosti od koncentrácie rádionuklidov delia do troch tried:

- 1. trieda. Celková špecifická aktivita rádionuklidov nepresahuje 370 Bq/kg. Tieto materiály sa používajú na všetky typy stavieb bez obmedzení.

- 2. stupeň. Celková špecifická aktivita rádionuklidov sa pohybuje v rozmedzí od 370 do 740 Bq/kg. Tieto materiály je možné použiť na cestnú a priemyselnú výstavbu v rámci územia osady a perspektívne oblasti rozvoja.

- 3. trieda. Celková špecifická aktivita rádionuklidov nepresahuje 700, ale je nižšia ako 1350 Bq/kg. Tieto materiály je možné použiť pri výstavbe ciest mimo sídiel - na zakladanie ciest, hrádzí a pod. V rámci hraníc sídiel ich možno použiť na výstavbu podzemných stavieb pokrytých vrstvou zeminy hrubšou ako 0,5 m, kde je dlhodobý pobyt ľudí je vylúčených.

Ak hodnota celkovej špecifickej aktivity rádionuklidov v materiáli presiahne 1350 Bq/kg, o otázke možného použitia takýchto materiálov sa rozhoduje v každom prípade samostatne po dohode s orgánmi zdravotníctva.

Obsah rádionuklidov v priemyselných odpadoch je daný ich pôvodom, koncentráciou prírodných rádionuklidov v surovine. Napríklad vo fosfosádre v mnohých krajinách je koncentrácia rádionuklidov pre rádium-226 v rozmedzí 600-1500 Bq / kg, tórium-232 - 5-7 Bq / kg a draslík-40 - 80-110 Bq / kg. Fosfosadrovec vyrábaný ruskými a ukrajinskými podnikmi má zanedbateľnú aktivitu, ktorá nepresahuje 1005 Bq/kg.

Európske normy zakazujú použitie pri konštrukcii materiálov s radiačným žiarením nad 25 nCi/kg; odporúča sa kontrolovať materiály s emisiou žiarenia od 10 do 25 nCi/kg a považovať za nerádioaktívne materiály s emisiou žiarenia menej ako 10 nCi/kg.

Široké využitie odpadov pri výrobe stavebných materiálov si vyžaduje riešenie množstva organizačných, vedeckých a technických problémov. Je potrebná regionálna katalogizácia odpadov s uvedením ich úplné charakteristiky. Štandardizácia odpadov ako surovín pri výrobe špecifických stavebných materiálov si vyžaduje vývoj. Rozsah využitia priemyselných odpadov a komunálnych odpadov sa bude rozširovať zavedením súboru technických opatrení na stabilizáciu ich zloženia, zvýšenie stupňa technologickej prípravy (zníženie vlhkosti, granulácia a pod.).

Veľký význam ekonomický stimul vrátane otázok cenotvorby, financovania, materiálnych stimulov.

Ročne ľudstvo vyprodukuje asi 1,3 miliardy ton rôznych odpadov, ktoré sa, žiaľ, hromadia na našej planéte, hyzdia ju a znepríjemňujú život na nej. Dnes vám však chceme predstaviť nezvyčajné stavebné materiály, ktoré sa dajú vyrobiť z takého odpadu, ktorý, zdá sa, nemôže byť na nič užitočný. V budúcnosti by sme podľa vedcov mohli znovu použiť takmer všetko, čo dnes považujeme za odpad.

Recyklované drevo

Táto technológia sa zrodila v Nórsku, kde sa ročne spracuje viac ako 1 milión ton papiera a lepenky. Vďaka nezvyčajnému „receptu“ sa Nóri naučili z použitého a stlačeného papiera, s pridaním špeciálnych lepidiel, vytvoriť materiál podobný MDF, ktorý na rozdiel od drevovláknitých dosiek neobsahuje škodlivé formaldehydy a rozpúšťadlá. Vďaka tomu sú tieto produkty veľmi estetické, odolné, vodotesné a ohňovzdorné. A vzhľadom je veľmi podobný bežným dreveným doskám. Takýto materiál môžete použiť všade tam, kde sa používajú výrobky z MDF alebo dreva.

Nórsky projekt, ktorý túto technológiu vynašiel a teraz ju propaguje, sa volá NewspaperWood.

Strešný materiál z plienok

Skvelou správou je, že použité plienky a slipové vložky môžu byť skvelým zdrojom stavebných materiálov, najmä strešných krytín. Ukazuje sa, že špeciálne zariadenia na spracovanie tohto odpadu sú schopné separovať polyméry od organického odpadu. Potom sa polyméry môžu použiť na výrobu dlaždíc alebo iných plastových výrobkov. Táto technológia bola vynájdená v Kanade už v roku 1989, odvtedy sa v Amerike, Veľkej Británii a Švajčiarsku objavili továrne na recykláciu použitých hygienických vložiek.

Oddiely balíkov

Snáď ani nestojí za reč, že jedným z najstrašnejších problémov ľudstva sú plastové tašky, ktoré sa nerozkladajú stáročia. Ale tieto krásne, svetlé dlaždice sú vyrobené zo starých plastových vriec.

Ukazuje sa, že použité „vrecia“ sa dajú recyklovať – vylisujú sa a podrobia špeciálnemu tepelnému spracovaniu, po ktorom sa z výslednej hmoty vytvoria celkom pevné stavebné bloky. Samozrejme, sú príliš ľahké na to, aby sa z nich dalo vyrobiť. nosné steny, ale použiť takéto bloky vo forme priečok pre obytné a kancelárske priestory, ako aj vo forme rozdeľovačov a obrazoviek na otvorených priestranstvách, napríklad v kaviarni, to je všetko. A mimochodom, môžu mať akúkoľvek farbu a textúru, ako aj použiť požadované výkresy. Takéto dekoratívne materiály sa nazývajú Recy-Blocks a vyrábajú sa v Holandsku.

krvavé tehly

Táto myšlienka vytvárania stavebných materiálov bola založená na myšlienke, že každý rok pri zabíjaní zvierat sa do kanalizácie vylejú megalitre zvieracej krvi. A hoci to na prvý pohľad neznie obzvlášť dobre, táto krv je stále odpad, ktorý sa jednoducho vyhodí, tak prečo ju nezmeniť na niečo užitočné? A ako sa ukázalo, vďaka tomu, že táto látka obsahuje veľa bielkovín, je veľmi dobrým spojivom pre tehly.

Britský študent architektúry Jack Munro po preskúmaní tejto problematiky dokázal navrhnúť použitie lyofilizovanej krvi (sušenej, vo forme prášku) na jej zmiešanie s pieskom, výsledkom čoho je hmota podobná paste. A vychádzajú z toho skvelé tehly.

Ostáva len jedna otázka – budú ľudia chcieť bývať v dome vytvorenom v skutočnosti z krvi?

tehly z fľaše

Ďalšia tehla, no tentokrát sú úplne sklenené a v minulosti obsahovali alkohol. A čo je najdôležitejšie - spočiatku mať požadovaný tvar. Áno, áno, toto sú pivové fľaše a ukázalo sa, že ich môžete použiť na vytvorenie stien pre domy.

Teraz mnohí výrobcovia liehovín, a nielen nápojov, vyrábajú nádoby na svoje výrobky v tvare kvádra, aby sa uľahčila preprava.

Ale v prvej technológii na svete na použitie takýchto kontajnerov ako stavebného materiálu boli použité pivové fľaše Heineken a tu je dôvod. V roku 1960 Alfred Henry Heineken, majiteľ pivovaru, raz navštívil Karibské ostrovy, kde videl totálne trápenie miestnych ľudí - zúfalo im chýbalo bývanie, zatiaľ čo ulice a pláže ostrova boli plné prázdnoty. pivové fľaše. Vtedy prišiel s nápadom, že fľaše sa dajú vytvárať aj doma, len na to im treba dať pôvodne potrebný tvar. Spoločnosť Heineken teda dostala kontajner, ktorý sa dal stohovať jeden na druhý, akoby vchádzal do drážok.

Thajskí budhistickí mnísi si však poradili aj s pivovými fľašami obvyklého okrúhleho tvaru a len z nich postavili slávny chrám s názvom Wat Lan, čo v preklade znamená „Chrám milióna fliaš.“ A tento názov vôbec nie je metaforou – pri jeho stavbe , asi jeden a pol milióna fliaš zelenej a hnedej.

Izolácia húb

Predstavte si, že by steny domu nebolo treba stavať, ale rástli samy, len obmedzené určitými limitmi. A hoci to znie fantasticky, v skutočnosti teraz vedci pracujú na pestovaní takého mycélia (mycélium, baktéria, ktorá žije v rozkladajúcej sa organickej hmote), ktoré by vložené do formy mohlo narásť za 5-10 dní do požadovanej veľkosti. Ukazuje sa, že po vypálení v peci sa zrodí vynikajúci izolačný materiál, ktorý sa vyrovná so zvukovou a tepelnou izoláciou nie horšie ako polystyrénová pena a iné izolátory.

A takéto riešenie by mohlo napomôcť nielen recyklácii, ale stať sa aj ekologickou alternatívou nahradenia rôznych toxických variantov azbestu.

S takýmto novým izolačným materiálom prišla americká spoločnosť Ecovative Design. Ale čo je najdôležitejšie, je úplne rozložený a môžete ho dokonca jesť, pretože je to jediný úplne jedlý stavebný materiál na svete.

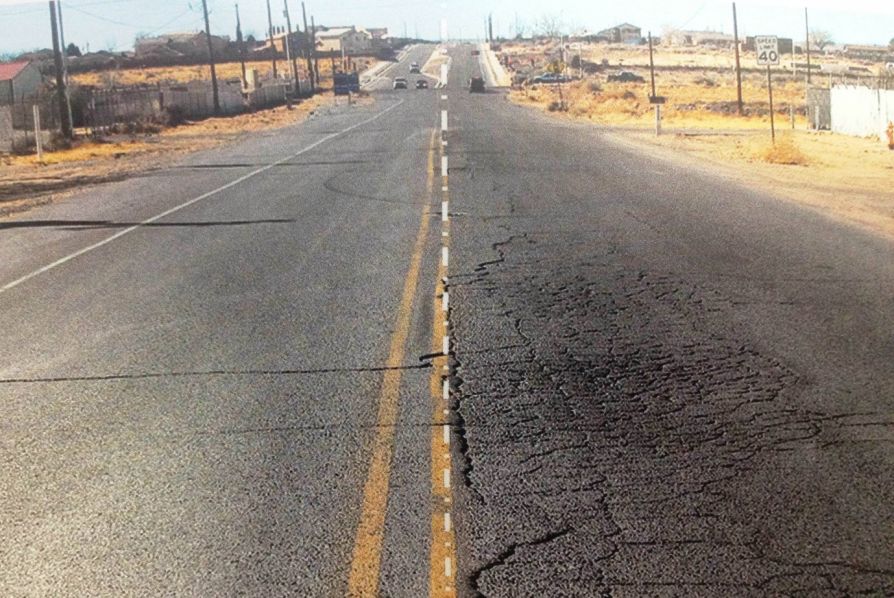

Plasphalt

Ako už názov napovedá, plastfalt je druh asfaltu na báze plastov. Ale je to možné? Pravdepodobne áno, pretože takýto chodník sa už testuje v reálnych podmienkach a čoskoro sa dozvieme, či plastfalt naozaj nie je svojimi vlastnosťami horší ako tradičný asfalt. Plast sa do nej pridáva vo forme zŕn získaných z recyklovaného plastového odpadu. A môže nahradiť drahý štrk, ktorý v niektorých krajinách stojí firmy zaoberajúce sa výstavbou ciest veľa peňazí.

A už teraz, v štádiu testovania takéhoto plátna, sa zistilo, že vykazuje vynikajúcu odolnosť proti opotrebeniu, pretože bitúmenové spojivo lepšie interaguje s plastovými zrnami ako so štrkom a pieskom.

Ministerstvo vedy a školstva Ukrajiny

Kyjevská národná univerzita stavebníctva a architektúry

Katedra náuky o stavebných materiáloch

Abstrakt na tému: "Využitie druhotných produktov pri výrobe stavebných materiálov"

PLÁN:

1. Problém priemyselných odpadov a hlavné smery jeho riešenia

c) Materiály z taveného a umelého kameňa na báze troskya nahnevaný

c) Materiály z chémie odpadového dreva a spracovania dreva

4. Referencie

1. Problém priemyselných odpadov a hlavné smery jeho riešenia.

a) Priemyselný rozvoj a hromadenie odpadu

charakteristický znak vedecko-technickým procesom je zvýšenie objemu spoločenská produkcia. Rýchly rozvoj výrobných síl spôsobuje rýchle zapájanie čoraz väčšieho množstva prírodných zdrojov do ekonomického obehu. Miera ich racionálneho využívania však zostáva vo všeobecnosti veľmi nízka. Každý rok ľudstvo spotrebuje približne 10 miliárd ton nerastných surovín a takmer rovnaké množstvo organických surovín. Väčšina najdôležitejších nerastných surovín na svete sa rozvíja rýchlejšie, ako rastú ich overené zásoby. Približne 70 % nákladov v priemysle pripadá na suroviny, materiály, palivo a energiu. Zároveň sa 10...99 % surovín premení na odpad, vypúšťa sa do atmosféry a vodných útvarov, čím znečisťuje zem. Napríklad v uhoľnom priemysle sa ročne vyprodukuje približne 1,3 miliardy ton skrývky a banských hornín a približne 80 miliónov ton odpadu z obohacovania uhlia. Ročná produkcia trosky z metalurgie železa je asi 80 miliónov ton, neželezných 2,5, popola a trosky z tepelných elektrární 60 ... 70 miliónov ton, drevný odpad je asi 40 miliónov m³.

Priemyselný odpad aktívne ovplyvňuje faktory životného prostredia, t.j. majú významný vplyv na živé organizmy. V prvom rade ide o zloženie atmosférického vzduchu. Plynné a tuhý odpad v dôsledku spaľovania paliva a rôznych technologických procesov. Priemyselný odpad aktívne ovplyvňuje nielen atmosféru, ale aj hydrosféru, t.j. vodné prostredie. Vplyvom priemyselných odpadov sústredených na skládkach, troskových nádržiach, odkaliskách a pod. dochádza k znečisteniu povrchového odtoku v oblasti, kde sa nachádzajú priemyselné podniky. Vypúšťanie priemyselného odpadu vedie v konečnom dôsledku k znečisteniu vôd Svetového oceánu, čo vedie k prudkému zníženiu jeho biologickej produktivity a nepriaznivo ovplyvňuje klímu planéty. Produkcia odpadov v dôsledku činnosti priemyselných podnikov negatívne ovplyvňuje kvalitu pôdy. V pôde sa hromadí nadmerné množstvo zlúčenín škodlivých pre živé organizmy, vrátane karcinogénov. V znečistenej „chorej“ pôde prebiehajú degradačné procesy, narúša sa životná činnosť pôdnych organizmov.

Racionálne riešenie problému priemyselných odpadov závisí od viacerých faktorov: materiálové zloženie odpadov, ich súhrnný stav, množstvo, technologické vlastnosti atď. Väčšina efektívne riešenie problémom priemyselného odpadu je zavedenie bezodpadovej technológie. Vytváranie bezodpadových odvetví sa uskutočňuje zásadnou zmenou technologických procesov, rozvojom systémov s uzavretým cyklom, ktoré zabezpečujú mnohonásobné využitie surovín. Pri komplexnom využívaní surovín je priemyselný odpad niektorých priemyselných odvetví východiskovými surovinami iných. Význam integrovaného využívania surovín možno vnímať niekoľkými spôsobmi. Po prvé, likvidácia odpadu umožňuje riešiť problémy ochrany životného prostredia, uvoľniť cennú pôdu zaberanú skládkami a kalmi a eliminovať škodlivé emisie do životného prostredia. Po druhé, odpad vo veľkej miere pokrýva potrebu mnohých spracovateľských odvetví po surovinách. Po tretie, pri integrovanom využívaní surovín sa znížia špecifické kapitálové náklady na jednotku produkcie a skráti sa doba ich návratnosti.

Z priemyselných odvetví spotrebúvajúcich priemyselný odpad je priemysel stavebných materiálov najrozsiahlejší. Zistilo sa, že využitie priemyselného odpadu môže pokryť až 40 % stavebnej potreby surovín. Využitie priemyselného odpadu umožňuje znížiť náklady na výrobu stavebných materiálov o 10 ... 30% v porovnaní s ich výrobou z prírodných surovín, úspora kapitálových investícií dosahuje 35..50%.

b) Klasifikácia priemyselného odpadu

K dnešnému dňu neexistuje komplexná klasifikácia priemyselného odpadu. Je to spôsobené extrémnou rozmanitosťou ich chemického zloženia, vlastností, technologických vlastností, podmienok tvorby.

Všetok priemyselný odpad možno rozdeliť do dvoch veľkých skupín: minerálny (anorganický) a organický. Pre výrobu stavebných materiálov má najväčší význam minerálne odpady. Tvoria prevažujúci podiel všetkých odpadov produkovaných ťažbou a spracovateľský priemysel priemyslu. Tieto odpady sú viac študované ako organické.

Baženov P.I. navrhol klasifikovať priemyselné odpady v čase ich separácie od hlavného technologický postup do troch tried: A; B; AT.

Produkty triedy A (zvyšky z lomov a zvyšky po obohatení o minerály) majú chemické a mineralogické zloženie a vlastnosti zodpovedajúcich hornín. Je určený rozsah ich aplikácie stav agregácie, frakčné a chemické zloženie, fyzikálne a mechanické vlastnosti.

Výrobky triedy B sú umelé látky. Získavajú sa ako vedľajšie produkty z fyzikálne a chemické procesy vyskytujúce sa pri bežných alebo častejšie vysokých teplotách. Rozsah možných použití týchto priemyselných odpadov je širší ako u produktov triedy A.

Produkty triedy B vznikajú ako výsledok fyzikálnych a chemických procesov prebiehajúcich na skládkach. Takýmito procesmi môže byť samovznietenie, rozklad trosky a tvorba prášku. Typickými predstaviteľmi odpadov tejto triedy sú vypálené horniny.

2. Skúsenosti s využitím odpadov z hutníctva, palivového priemyslu a energetiky

a) Spojivové materiály na báze trosky a popola

Prevažná časť odpadu pri výrobe kovov a spaľovaní tuhých palív vzniká vo forme trosky a popola. Okrem trosiek a popola pri výrobe kovu v veľké množstvá odpad vzniká vo forme vodných suspenzií dispergovaných častíc-kal.

Cennými a veľmi rozšírenými nerastnými surovinami na výrobu stavebných hmôt sú vypálené horniny a odpady z obohacovania uhlia, ako aj skrývky a odpad z úpravy rúd.

Výroba spojív je jednou z najefektívnejších oblastí aplikácie trosky. Troskové spojivá možno rozdeliť do týchto hlavných skupín: troskové portlandské cementy, síranovo-troskové, vápenno-troskové, troskovo-alkalické spojivá.

Trosky a popol možno považovať za prevažne pripravované suroviny. Oxid vápenatý (CaO) je vo svojom zložení viazaný v rôznych chemických zlúčeninách, a to aj vo forme dikalciumsilikátu - jedného z minerálov cementového slinku. Vysoká úroveň prípravy surovej zmesi pri použití trosky a popola zabezpečuje zvýšenie produktivity pecí a úspory paliva. Nahradením hliny vysokopecnou troskou je možné znížiť obsah vápennej zložky o 20 %, znížiť mernú spotrebu surovín a paliva o 10–15 % pri suchej výrobe slinku a tiež zvýšiť produktivitu pecí o 20 %. 15 %.

Pomocou nízkoželezitých trosiek - vysokopecných a ferochrómových - a vytvorením redukčných podmienok pre tavenie sa v elektrických peciach získavajú biele cementy. Na báze ferochrómových trosiek sa oxidáciou kovového chrómu v tavenine dajú získať slinky, pomocou ktorých sa cementy s rovnomernou a stabilnou farbou.

Síranovo-troskové cementy - ide o hydraulické spojivá získané spoločným jemným mletím vysokopecnej granulovanej trosky a síranového tvrdidla - sadry alebo anhydridu s malým prídavkom alkalického aktivátora: vápna, portlandského cementu alebo páleného dolomitu. Sadrový troskový cement obsahujúci 75...85 % trosky, 10...15 % sadrového dihydrátu alebo anhydridu, do 2 % oxidu vápenatého alebo 5 % portlandského cementového slinku získal najširšiu distribúciu zo skupiny sulfát-troska. Vysoká aktivácia je zabezpečená použitím anhydritu kalcinovaného pri teplote okolo 700 °C a zásaditých trosiek s vysokým obsahom oxidu hlinitého. Aktivita síranovo-troskového cementu výrazne závisí od jemnosti mletia. Vysoký špecifický povrch (4000…5000 cm²/g) spojiva sa dosiahne brúsením za mokra. Pri dostatočne vysokej jemnosti mletia v racionálnom zložení nie je pevnosť sulfátovo-troskového cementu nižšia ako pevnosť portlandského cementu. Rovnako ako ostatné troskové spojivá, síranovo-troskový cement má nízke hydratačné teplo - až 7 dní, čo umožňuje jeho použitie pri výstavbe masívnych hydraulických konštrukcií. Tomu napomáha aj jeho vysoká odolnosť voči mäkkým síranovým vodám. Chemická odolnosť sulfátovo-troskového cementu je vyššia ako u portlandského troskového cementu, preto je jeho použitie obzvlášť vhodné v rôznych agresívnych podmienkach.

Vápenno-troskové a vápenno-popolové cementy - ide o hydraulické spojivá získané spoločným mletím granulovanej vysokopecnej trosky alebo popolčeka z tepelných elektrární a vápna. Používajú sa na prípravu mált nie viac ako M 200. Na reguláciu doby tuhnutia a zlepšenie ďalších vlastností týchto spojív sa pri ich výrobe používa až 5 % sadrového kameňa. Obsah vápna je 10%...30%.

Vápenno-troskové a popolové cementy majú nižšiu pevnosť ako síranovo-troskové cementy. Ich značky: 50, 100, 150 a 200. Začiatok tuhnutia by mal nastať najskôr 25 minút a koniec najneskôr 24 hodín po začiatku miešania. S poklesom teploty, najmä po 10ºC, sa nárast pevnosti prudko spomaľuje a naopak zvýšenie teploty pri dostatočnej vlhkosti prostredia prispieva k intenzívnemu vytvrdzovaniu. Kalenie na vzduchu je možné až po dostatočnom dlhodobom vytvrdnutí (15 ... 30 dní) vo vlhkom prostredí. Tieto cementy sa vyznačujú nízkou mrazuvzdornosťou, vysokou odolnosťou voči agresívnym vodám a nízkou exotermnosťou.

Troskovo-alkalické spojivá pozostávajú z jemne rozomletej granulovanej trosky (špecifický povrch ≥3000 cm²/g) a alkalickej zložky – zlúčenín alkalických kovov sodíka alebo draslíka.

Na výrobu troskovo-alkalického spojiva sú prijateľné granulované trosky s rôznym mineralogickým zložením. Rozhodujúcou podmienkou ich aktivity je obsah sklovitej fázy schopnej interakcie s alkáliami.

Vlastnosti troskového spojiva závisia od druhu, mineralogického zloženia trosky, jemnosti jej mletia, druhu a koncentrácie jej roztoku alkalickej zložky. Keď je špecifický povrch trosky 3000...3500 cm²/g, množstvo vody na vytvorenie cesta normálnej hustoty je 20...30% hmotnosti spojiva. Pevnosť troskového spojiva pri skúšaní vzoriek z cesta normálnej hustoty je 30 ... 150 MPa. Vyznačujú sa intenzívnym nárastom pevnosti ako počas prvého mesiaca, tak aj v nasledujúcich obdobiach tvrdnutia. Takže, ak je pevnosť portlandského cementu po 3 mesiacoch. vytvrdzovanie za optimálnych podmienok prevyšuje stupeň asi 1,2-krát, potom trosko-alkalické spojivo 1,5-krát. Pri tepelnej a vlhkostnej úprave sa tiež proces tvrdnutia urýchľuje intenzívnejšie ako pri tvrdnutí portlandského cementu. Za normálnych režimov parenia prijatých v technológii prefabrikovaného betónu do 28 dní. Dosiahne sa 90 ... 120 % sily značky.

Alkalické zložky, ktoré tvoria spojivo, pôsobia ako nemrznúca prísada, preto alkalické troskové spojivá tvrdnú pomerne intenzívne pri nízkych teplotách.

b) Kamenivo z odpadu trosky

Odpad trosky a popola predstavuje najbohatšiu surovinovú základňu na výrobu ťažkého aj ľahkého pórobetónového kameniva. Hlavnými typmi kameniva na báze metalurgických trosiek sú drvená troska a trosková pemza.

Z palivových trosiek a popola sa vyrábajú porézne plnivá, vrátane agloporitu, popolového štrku, ílového popola, expandovanej hliny.

Medzi efektívne typy ťažkých betónových agregátov, ktoré nie sú z hľadiska fyzikálnych a mechanických vlastností horšie ako produkt drvenia hutných materiálov z prírodného kameňa, patrí drvený kameň z liatej trosky. Pri výrobe tohto materiálu sa liata ohnivá tekutá troska z troskových panví nalieva vo vrstvách 200 ... Pri udržiavaní 2...3 hodín na čerstvom vzduchu teplota taveniny vo vrstve klesne na 800 °C a troska kryštalizuje. Potom sa ochladí vodou, čo vedie k rozvoju početných trhlín vo vrstve trosky. Troskové masívy na odlievacích miestach alebo v zákopoch sú rozvíjané bagrami s následným drvením.

Liata trosková drvina sa vyznačuje vysokou mrazuvzdornosťou a tepelnou odolnosťou, ako aj oteruvzdornosťou. Jeho cena je 3 ... 4 krát nižšia ako drvený kameň z prírodného kameňa.

Trosková pemza (spomaľuje)- jeden z najúčinnejších typov umelých poréznych agregátov. Získava sa porozizáciou troskových tavenín v dôsledku ich rýchleho ochladzovania vodou, vzduchom alebo parou, ako aj pôsobením minerálnych nadúvadiel. Z technologických spôsobov získavania troskovej pemzy sa najčastejšie používajú bazénové, tryskové a hydrosiete.

Palivová troska a popol sú najlepšie suroviny na výrobu umelého pórovitého kameniva - agloporit. Je to spôsobené po prvé schopnosťou popolových a troskových surovín, ako aj ílových hornín a iných hlinitokremičitanových materiálov spekať sa na roštoch spekacích strojov a po druhé, obsahom zvyškov paliva v nich postačujúcim na aglomeráciu proces. Konvenčnou technológiou sa agloporit získava vo forme drveného kameňa z piesku. Zo zla TPP môžete získať a agloporitový štrk, s vysokými technickými a ekonomickými ukazovateľmi.

Hlavnou črtou technológie aglomeračného štrku je, že v dôsledku aglomerácie surovín nevzniká spekaný koláč, ale spálené granule. Podstatou technológie výroby agloporitového štrku je získanie surových granúl popola s veľkosťou častíc 10 ... 20 mm ich ukladaním na rošt pásového spekacieho stroja s hrúbkou vrstvy 200 ... 300 mm. a tepelným spracovaním.

Výroba aglopritu v porovnaní s konvenčnou výrobou agloporitu sa vyznačuje 20...30% znížením spotreby procesného paliva, nižším riedením vzduchu vo vákuových komorách a zvýšením špecifickej produktivity 1,5...3 krát. Agloporitový štrk má hustú povrchovú škrupinu a preto sa pri takmer rovnakej objemovej hmotnosti ako kamenná drvina od nej líši vyššou pevnosťou a nižšou nasiakavosťou. Výpočty, že nahradenie 1 milióna m³ dovážaného prírodného drveného kameňa portským štrkom z popola TPP iba znížením prepravných nákladov na prepravu na vzdialenosť 500 ... 1 000 km ušetrí 2 milióny rubľov. Použitie agloporitu na báze popola a trosky z tepelných elektrární umožňuje získať ľahký betón triedy 50 ... 4000 s objemovou hmotnosťou 900 až 1800 kg / m³ pri spotrebe cementu 200 až 400 kg / m³.

Jaseňový štrk získané granuláciou pripravenej zmesi popola a trosky alebo popolčeka z tepelných elektrární s následným spekaním a napučiavaním v rotačnej peci pri teplote 1150 ... 1250 ° C. Na popolovom štrku sa získavajú ľahké betóny s približne rovnakými indikátory ako pri použití agloporitového štrku. Pri výrobe popolového štrku je účinný len expandujúci popol z tepelných elektrární s obsahom zvyškov paliva maximálne 10 %.

ílovitý popol expandovaná hlina - produkt napučiavania a spekania v rotačnej peci z granúl vytvorených zo zmesi ílov a popola a odpadu trosky z tepelných elektrární. Popol môže byť od 30 do 80% z celkovej hmotnosti surovín. Zavedenie ílovej zložky zlepšuje tvarovacie vlastnosti vsádzky, prispieva k spaľovaniu zvyškov uhlia v popole, čo umožňuje použitie popola s vysokým obsahom nespáleného paliva.

Objemová hmotnosť ílovo-popolového expandovaného ílu je 400..6000 kg/m³ a pevnosť v tlaku v oceľovom valci je 3.4…5 MPa. Hlavnými výhodami výroby keramzitu ílovitého popola v porovnaní s agloporitom a popolčekovým štrkom je možnosť použitia TPP popola zo skládok v mokrom stave bez použitia sušiacich a mlecích jednotiek a jednoduchší spôsob tvarovania granúl.

c) Materiály z taveného a umelého kameňa na báze trosky a popola

Medzi hlavné oblasti spracovania hutníckych a palivových trosiek, ako aj popolovín, spolu s výrobou spojív, kameniva a betónov na ich báze patrí výroba troskovej vlny, liatych materiálov a troskových sitálov, popolčekovej keramiky a silikátových tehál.

trosková vlna- druh minerálnej vlny, ktorá zaujíma popredné miesto medzi tepelnoizolačnými materiálmi ako z hľadiska výkonu, tak aj stavebno-technických vlastností. Pri výrobe minerálnej vlny našli najväčšie využitie vysokopecné trosky. Použitie trosky namiesto prírodných surovín ušetrí až 150 UAH. Na získanie minerálnej vlny sa spolu s vysokou pecou používa aj kuplovina, troska z otvoreného ohniska a troska z neželeznej metalurgie.

Požadovaný pomer kyslých a zásaditých oxidov v vsádzke je zabezpečený použitím kyslých trosiek. Okrem toho sú kyslé trosky odolnejšie voči rozkladu, čo je v minerálnej vlne neprijateľné. Zvyšovaním obsahu oxidu kremičitého sa rozširuje teplotný rozsah viskozity, t.j. teplotný rozdiel, v rámci ktorého je možná tvorba vlákna. Modul kyslosti trosky sa koriguje zavedením kyslých alebo zásaditých prísad do vsádzky.

Z taveniny hutníckych a palivových trosiek sa odlievajú rôzne výrobky: kamene na dláždenie ciest a podláh priemyselných budov, rúry, obrubníky, antikorózne dlaždice, rúry. Výroba troskového odlievania sa začala súčasne so zavedením vysokopecného procesu do hutníctva. Liate výrobky z roztavenej trosky sú ekonomicky výhodnejšie ako liatie kameňa, čo sa týka mechanických vlastností. Objemová hmotnosť hutných liatych výrobkov z trosky dosahuje 3000 kg/m³, pevnosť v tlaku je 500 MPa.

Troska-keramika- druh sklokeramických materiálov získavaných smerovou kryštalizáciou skiel. Na rozdiel od inej sklokeramiky sú pre ne surovinou trosky z hutníctva železa a neželezných kovov, ako aj popol zo spaľovania uhlia. Trosková keramika bola prvýkrát vyvinutá v ZSSR. Sú široko používané v stavebníctve ako konštrukčné a dokončovacie materiály s vysokou pevnosťou. Výroba troskovej keramiky spočíva v tavení troskových skiel, formovaní produktov z nich a ich následnej kryštalizácii. Vsádzka na výrobu skla pozostáva z trosky, piesku, alkálií a iných prísad. Najefektívnejšie využitie ohnivo-kvapalných hutníckych trosiek, ktoré ušetrí až 30 ... 40% z celkového tepla vynaloženého na varenie.

Čoraz častejšie sa v stavebníctve používa trosková keramika. Dosky z plechovej trosky-sitall sa používajú na obloženie soklov a fasád budov, povrchovú úpravu vnútorných stien a priečok a zhotovujú z nich ploty na balkóny a strechy. Troska-costall je účinný materiál na schody, parapety a iné konštrukčné prvky budov. Vysoká odolnosť proti opotrebeniu a chemická odolnosť umožňujú úspešne použiť troskovú keramiku na ochranu stavebných konštrukcií a zariadení v chemickom, ťažobnom a inom priemysle.

Odpad popola a trosky z tepelných elektrární môže slúžiť ako prísady obsahujúce chudé palivo pri výrobe keramických výrobkov na báze ílových hornín, ako aj ako hlavná surovina na výrobu popolovej keramiky. Palivový popol a troska sa najčastejšie používajú ako prísady pri výrobe nástenných keramických výrobkov. Na výrobu plných a dutých tehál a keramických kameňov sa v prvom rade odporúča používať nízkotavný popol s bodom mäknutia do 1200 °C. Ako chudý sa používa popol a troska s obsahom paliva do 10 %, a 10% alebo viac - ako prísady obsahujúce palivo. V druhom prípade je možné výrazne znížiť alebo eliminovať zavádzanie procesného paliva do vsádzky.

Na výrobu popolovej keramiky sa vyvinulo množstvo technologických postupov, kde popol a odpad z tepelných elektrární už nie je doplnkovým materiálom, ale hlavnou surovinovou zložkou. Takže pri bežnom vybavení tehliarskych závodov môžu byť popolové tehly vyrobené z hmoty obsahujúcej popol, trosku a sodné tekuté sklo v množstve 3% objemu. Ten pôsobí ako zmäkčovadlo a poskytuje produkty s minimálnym obsahom vlhkosti, čo eliminuje potrebu sušenia surovín.

Popolová keramika sa vyrába vo forme lisovaných výrobkov z hmoty obsahujúcej 60 ... 80 % popolčeka, 10 ... 20 % ílu a iných prísad. Výrobky sa posielajú na sušenie a vypaľovanie. Jaseňová keramika môže slúžiť nielen ako stenový materiál so stabilnou pevnosťou a vysokou mrazuvzdornosťou. Vyznačuje sa vysokou odolnosťou voči kyselinám a nízkym oterom, čo umožňuje vyrábať z neho chodníkové a cestné dosky a výrobky s vysokou životnosťou.

Pri výrobe silikátových tehál sa popol z TPP používa ako zložka spojiva alebo kameniva. V prvom prípade jeho spotreba dosahuje 500 kg, v druhom - 1,5 ... 3,5 tony na 1 tisíc kusov. tehly. Zavedením uhoľného popola sa spotreba vápna zníži o 10...50% a bridlicový popol s obsahom CaO + MgO do 40...50% môže úplne nahradiť vápno v silikátovej hmote. Popol vo vápenno-popolovom spojive nie je len aktívnou kremičitou prísadou, ale prispieva aj k plastifikácii zmesi a zvýšeniu pevnosti suroviny 1,3 ... 1,5 krát, čo je dôležité najmä pre zabezpečenie normálneho obsluha automatických zakladačov.

d) Popol a troska v cestných stavebných a izolačných materiáloch

Veľkým odberateľom palivového popola a škvary je cestné staviteľstvo, kde sa popol a popol a škvarové zmesi používajú na výstavbu podložných a spodných vrstiev základov, čiastočne nahrádzajú spojivá pri stabilizácii pôdy cementom a vápnom, ako minerálny prášok v asfaltových betónoch a malty, ako prísady do cestných cementových betónov.

Popol získaný spaľovaním uhlia a ropných bridlíc sa používa ako plnivo do strešných a hydroizolačných tmelov. Zmesi popola a trosky pri stavbe ciest sa používajú nevystužené a vystužené. Nevystužené popolové a škvarové zmesi sa používajú najmä ako materiál na výstavbu podkladových a spodných vrstiev základov ciest regionálneho a miestneho významu. S obsahom najviac 16 % práškového popola sa používajú na zlepšenie základných náterov podrobených povrchovej úprave bitúmenom alebo dechtovou emulziou. Konštrukčné vrstvy vozoviek môžu byť vyrobené z popola a troskových zmesí s obsahom popola nie väčším ako 25 ... 30%. V základoch štrku a drveného kameňa je vhodné použiť ako tesniacu prísadu zmes popola a trosky s obsahom práškového popola do 50 %.Obsah nespáleného uhlia v palivovom odpade z tepelných elektrární používaných na výstavbu ciest by mal nepresiahne 10 %.

Na výrobu bitúmenovo-minerálnych zmesí používaných na vytváranie konštrukčných vrstiev vozoviek 3-5 kategórií sa používajú okrem materiálov z prírodného kameňa relatívne vysokej pevnosti aj popol a odpad z tepelných elektrární. Čierny drvený kameň sa získava z palivovej trosky upravenej bitúmenom alebo dechtom (do 2 % hmotnosti). Zmiešaním popola zahriateho na 170...200°C s 0,3...2% roztokom bitúmenu v zelenom oleji sa získa hydrofóbny prášok so sypnou hmotnosťou 450...6000 kg/m³. Hydrofóbny prášok môže súčasne pôsobiť ako hydroizolačný a tepelne izolačný materiál. Použitie popola ako plniva v tmeloch je rozšírené.

e) Materiály na báze kalov z hutníckeho priemyslu

Na výrobu stavebných materiálov majú priemyselný význam nefelínové, bauxitové, síranové, biele a multivápenaté kaly. Objem samotného nefelínového kalu, vhodného na použitie, je ročne cez 7 miliónov ton.

Hlavným smerom aplikácie odpadových kalov z hutníckeho priemyslu je výroba bezslinkových spojív, materiálov na ich báze, výroba portlandského cementu a zmesových cementov. V priemysle je obzvlášť široko používaný nefelínový (belitový) kal získaný extrakciou oxidu hlinitého z nefelínových hornín.

Pod vedením P.I. Bazhenov vyvinul technológiu na výrobu nefelínového cementu a materiálov na ňom založených. Nefelínový cement je produktom spoločného mletia alebo dôkladného premiešania preddrveného nefelínového kalu (80...85%), vápna alebo iného aktivátora, ako je portlandský cement (15...20%) a sadra (4... 7 %). Začiatok tuhnutia nefelínového cementu by mal nastať najskôr 45 minút, koniec - najneskôr 6 hodín. po jeho zmiešaní sú jeho známky 100, 150, 200 a 250.

Nefelínový cement je účinný pre murovacie a omietkové malty, ako aj pre normálny a najmä autoklávovaný betón. Z hľadiska plasticity a doby tuhnutia sú malty na báze nefelínového cementu blízke vápenno-sadrovým maltám. V normálne tuhnúcich betónoch poskytuje nefelínový cement triedy 100…200, v autoklávovaných – triedy 300…500 pri spotrebe 250…300 kg/m³. Charakteristickými znakmi betónov na báze nefelínového cementu sú nízka exometria, ktorú je dôležité zohľadniť pri stavbe masívnych hydraulických konštrukcií, vysoká priľnavosť k oceľovej výstuži po autoklávovaní a zvýšená odolnosť voči mineralizovaným vodám.

Zložením nefelínovému cementu sú spojivá na báze bauxitu, síranu a iných kalov z hutníckeho priemyslu. Ak je významná časť týchto minerálov hydratovaná, pre prejavenie adstringentných vlastností kalu je potrebné ich sušiť v rozmedzí 300 ... 700 ° C. Na aktiváciu týchto spojív je vhodné zaviesť aditíva z vápna a sadry.

Kalové spojivá patria do kategórie lokálnych materiálov. Najracionálnejšie je použiť ich na výrobu autoklávovaných produktov. Môžu sa však použiť aj v maltách, pri dokončovacích prácach, pri výrobe materiálov s organickými plnivami, ako je fibrolit. Chemické zloženie množstva hutníckych kalov umožňuje ich použitie ako hlavnej surovinovej zložky portlandského cementového slinku, ako aj aktívnej prísady pri výrobe portlandského cementu a zmesových cementov.

f) Využívanie spálených hornín, odpadu z obohacovania uhlia, ťažba a obohacovanie rúd

Prevažná časť vyhorených hornín je produktom spaľovania odpadových hornín spojených s ložiskami uhlia. Odrodami spálených hornín sú gliezhy - hlinené a hlinito-pieskové horniny, vypálené v útrobách zeme pri podzemných požiaroch v uhoľných slojoch a skládky, vyhorené banské horniny.

Možnosti využitia vypálených hornín a odpadu z obohacovania uhlia pri výrobe stavebných materiálov sú veľmi rôznorodé. Pálené horniny, podobne ako iné pálené ílové materiály, sú aktívne s ohľadom na vápno a používajú sa ako hydraulické prísady do vápenno-pucolánových spojív, portlandského cementu, portlandského pucolánového cementu a autoklávových materiálov. Vysoká adsorpčná aktivita a priľnavosť k organickým spojivám umožňujú ich použitie v asfaltových a polymérnych kompozíciách. Prirodzene, vypálené horniny v útrobách zeme alebo v haldách uhoľných baní - kalovce, prachovce a pieskovce - sú keramického charakteru a dajú sa použiť na výrobu žiaruvzdorného betónu a pórovitého kameniva. Niektoré pálené horniny sú ľahké nekovové materiály, čo vedie k ich použitiu ako kameniva do ľahkých mált a betónov.

Prípravok odpadového uhlia je cenným typom mineralogickej suroviny, ktorá sa používa najmä pri výrobe stenových keramických materiálov a pórovitého kameniva. Podľa chemického zloženia sú odpady z obohacovania uhlia blízke tradičným ílovým surovinám. Síra obsiahnutá v sulfátových a sulfidových zlúčeninách v nich pôsobí ako škodlivá nečistota. Ich výhrevnosť kolíše v širokom rozmedzí – od 3360 do 12600 kJ/kg a viac.

pri výrobe nástenných keramických výrobkov sa odpad z obohacovania uhlia používa ako chudá alebo horľavá prísada obsahujúca palivo. Pred zavedením do keramickej zmesi sa hrudkovitý odpad rozdrví. Pre kašu s veľkosťou častíc menšou ako 1 mm nie je potrebné predbežné drvenie. Kal sa predsuší na obsah vlhkosti 5…6 %. Prídavok odpadu pri výrobe tehál plastovou metódou by mal byť 10 ... 30%. Zavedenie optimálneho množstva prísady obsahujúcej palivo v dôsledku rovnomernejšieho spaľovania výrazne zlepšuje pevnostné charakteristiky výrobkov (až o 30 ... 40%), šetrí palivo (až 30%), eliminuje potrebu zavádzania uhlia do vsádzky a zvyšuje produktivitu pecí.

Ako procesné palivo je možné použiť kal z obohatenia uhlia s relatívne vysokou výhrevnosťou (18900…21000 kJ/kg). Nevyžaduje dodatočné drvenie, pri plnení cez palivové otvory je dobre rozmiestnený po klietke, čo prispieva k rovnomernému vypaľovaniu produktov, a čo je najdôležitejšie, je oveľa lacnejšie ako uhlie.

Z niektorých druhov odpadu z obohacovania uhlia je možné vyrobiť nielen agloporit, ale aj keramzit. cenný zdroj nekovové materiály sú náhodne ťažené horniny ťažobného priemyslu. Hlavným smerom využitia tejto skupiny odpadov je výroba predovšetkým kameniva do betónu a mált, cestných stavebných materiálov, kameniva.

Stavebná drvina sa získava z pridružených hornín pri ťažbe železných a iných rúd. Vysokokvalitnými surovinami na výrobu drveného kameňa sú jalové železité kremence: rohovec, kremenec a kryštalické bridlice. Drvený kameň z pridružených hornín pri ťažbe železnej rudy sa získava v drviacich a triediacich zariadeniach, ako aj suchou magnetickou separáciou.

3. Skúsenosti s využitím odpadov z chemicko-technologického priemyslu a spracovania dreva

a) Použitie trosky z elektrotermálnej výroby fosforu

Významným zdrojom stavebných surovín je aj poľnohospodársky odpad rastlinného pôvodu. Napríklad ročná produkcia odpadu zo stonky bavlny je asi 5 miliónov ton ročne a požiar ľanu je viac ako 1 milión ton.

Odpadové drevo vzniká vo všetkých fázach jeho ťažby a spracovania. Patria sem konáre, vetvičky, vršky, oberačky, vŕšky, piliny, pne, korene, kôra a kroviny, ktoré spolu tvoria asi 21 % z celkovej hmoty dreva. Pri spracovaní dreva na rezivo dosahuje výťažnosť výrobkov 65 %, zvyšok tvorí odpad vo forme dosiek (14 %), pilín (12 %), odrezkov a drobností (9 %). Pri výrobe stavebných dielcov, nábytku a iných výrobkov z reziva vzniká odpad vo forme štiepok, pilín a jednotlivých kusov dreva - odrezkov, ktoré tvoria až 40 % hmoty recyklovaného reziva.

Najväčší význam pre výrobu stavebných materiálov a výrobkov majú piliny, hobliny a kusový odpad. Tieto sa používajú ako priamo na výrobu lepených stavebných výrobkov, tak aj na spracovanie na technologické triesky a potom hobliny, drvenú, vláknitú hmotu. Bola vyvinutá technológia na získavanie stavebných materiálov z kôry a dubu, odpadu z výroby trieslovinových extraktov.

Fosforové trosky - je vedľajším produktom tepelnej výroby fosforu v elektrických peciach. Pri teplote 1300 ... 1500 ° C interaguje fosforečnan vápenatý s koksovým uhlíkom a oxidom kremičitým, čo vedie k tvorbe fosforu a taveniny trosky. Troska sa odvádza z pecí v ohnivo-kvapalnom stave a mokro granuluje. Na 1 tonu fosforu pripadá 10 ... 12 ton trosky. Veľké chemické podniky dostanú ročne až dva milióny ton trosky. Chemické zloženie fosforových trosiek je blízke zloženiu vysokopecných trosiek.

Trosková pemza, vata a liate výrobky sa dajú získať z fosforovo-troskových tavenín. Trosková pemza sa získava konvenčnou technológiou bez zmeny zloženia fosforových trosiek. Má objemovú hmotnosť 600…800 kg/m³ a jemnú sklovitú poréznu štruktúru. Fosforová trosková vlna sa vyznačuje dlhými jemné vlákna a objemová hmotnosť 80…200 kg/m³. Fosforovo-troskové taveniny je možné spracovať na liaty drvený kameň pomocou priekopovej technológie používanej v hutníckych podnikoch.

b) Materiály na báze sadrového a železitého odpadu

Dopyt priemyslu stavebných materiálov po sadrovom kameni v súčasnosti presahuje 40 miliónov ton. Potrebu sadrových surovín je zároveň možné uspokojiť najmä odpadmi s obsahom sadry z chemického, potravinárskeho a drevochemického priemyslu. V roku 1980 u nás dosahovala produkcia odpadov a vedľajších produktov s obsahom síranov vápenatých približne 20 miliónov ton ročne, z toho 15,6 milióna ton fosfosádry.

Fosfogypsum - odpad zo spracovania apatitov alebo fosforitanov kyselinou sírovou na kyselinu fosforečnú alebo koncentrované fosforečné hnojivá. Obsahuje 92…95% dihydrátu sadry s mechanickou prímesou 1…1,5% oxidu fosforečného a určitým množstvom iných nečistôt. Fosfosadrovec má formu kalu s vlhkosťou 20 ... 30% s vysokým obsahom rozpustných nečistôt. Pevná fáza kalu je jemne dispergovaná a viac ako 50 % pozostáva z častíc menších ako 10 mikrónov. Náklady na prepravu a skladovanie fosfosádry na skládkach predstavujú až 30 % z celkových nákladov na zariadenia a prevádzku hlavnej výroby.

Pri výrobe kyseliny fosforečnej extrakčnou metódou podľa hemihydrátovej schémy je odpadom fosfohemihydrát síranu vápenatého, obsahujúci 92 ... 95% - hlavnú zložku vysokopevnostnej sadry. Prítomnosť pasivačných filmov na povrchu kryštálov hemihydrátu však výrazne brzdí prejav adstringentných vlastností v tomto produkte bez jeho špeciálneho technologického spracovania.

Pri konvenčnej technológii majú sadrové spojivá na báze fosfosádry nízku kvalitu, čo sa vysvetľuje vysokou potrebou fosfosádry na vodu v dôsledku veľkej pórovitosti hemihydrátu v dôsledku prítomnosti veľkých kryštálov v surovine. Ak je spotreba vody bežnej stavebnej sadry 50 ... 70 %, potom na získanie testu normálnej hustoty z fosfosádrového spojiva bez dodatočného spracovania je potrebná voda 120 ... 130 %. Negatívne ovplyvňujú stavebné vlastnosti fosfosádry a nečistôt v nej obsiahnutých. Tento efekt sa trochu zníži, keď sa fosfosádra prebrúsi a produkty sa vytvoria vibračným ukladaním. V tomto prípade sa zvyšuje kvalita fosfosádrového spojiva, aj keď zostáva nižšia ako u stavebnej sadry z prírodných surovín.

V MISI na báze fosfosádry sa získalo kompozitné spojivo so zvýšenou odolnosťou voči vode, obsahujúce 70 ... 90 % α-hemihydrátu, 5 ... 20 % portlandského cementu a 3 ... 10 % pucolánových prísad. So špecifickým povrchom 3000...4500 cm²/g je potreba vody spojiva 35...45%, tuhnutie začína po 20...30 minútach, končí po 30...60 minútach, pevnosť v tlaku je 30...35 MPa, faktor mäknutia je 0,6...0 ,7. vodeodolné spojivo sa získava hydrotermálnou úpravou v autokláve zo zmesi fosfosádry, portlandského cementu a prísad s obsahom aktívneho oxidu kremičitého.

Fosfosadrovec sa používa v cementárskom priemysle ako mineralizátor pri pálení slinku a namiesto prírodnej sadry ako prísada na reguláciu tuhnutia cementu. Prídavok 3...4% do kalu umožňuje zvýšiť koeficient nasýtenia slinku z 0,89...0,9 na 0,94...0,96 bez zníženia produktivity pecí, zvýšiť trvanlivosť výmurovky pri spekaní zóny vďaka rovnomernej tvorbe stabilného povlaku a získaniu ľahko brúsiteľného slinku. Bola stanovená vhodnosť fosfosádry na nahradenie sadry pri mletí cementového slinku.

Široké použitie fosfosádry ako prísady pri výrobe cementu je možné len vtedy, keď je vysušená a granulovaná. Vlhkosť granulovanej fosfosádry by nemala presiahnuť 10…12%. Podstatou hlavnej schémy granulácie fosfosádry je dehydratácia časti východiskového fosfosádrového kalu pri teplote 220...250°C do stavu rozpustného anhydridu s následným zmiešaním so zvyškom fosfosádry. Pri miešaní fosfoanhydridu s fosfosádrou v rotačnom bubne sa dehydratovaný produkt hydratuje v dôsledku voľnej vlhkosti východiskového materiálu a v dôsledku toho sa vytvoria pevné granuly dihydrátu fosfosádry. Je možný aj iný spôsob granulácie fosfosádry - s vytvrdzujúcim prídavkom pyritovej škváry.

Okrem výroby spojív a výrobkov na ich báze existujú aj iné spôsoby likvidácie odpadu s obsahom sadry. Experimenty ukázali, že pridanie až 5 % fosfosádry do vsádzky pri výrobe tehál zintenzívňuje proces sušenia a zlepšuje kvalitu výrobkov. Vysvetľuje sa to zlepšením keramicko-technologických vlastností hlinených surovín v dôsledku prítomnosti hlavnej zložky fosfosádry - dihydrátu síranu vápenatého.

Zo železitých odpadov najpoužívanejšie pyritové popolčeky. Najmä pri výrobe portlandského cementového slinku sa používajú ako korekčná prísada. Popolky používané v cementárskom priemysle však predstavujú len malú časť ich celkovej produkcie v zariadeniach na výrobu kyseliny sírovej, ktoré spotrebúvajú pyrit sírový ako hlavnú surovinu.

Bola vyvinutá technológia výroby cementov s vysokým obsahom železa. Krieda (60 %) a pyritová škvara (40 %) slúžia ako východiskové zložky na výrobu takýchto cementov. Surová zmes sa vypaľuje pri teplote 1220 ... 1250º C. Cementy s vysokým obsahom železa sa vyznačujú normálnymi časmi tuhnutia, keď sa do surovej zmesi pridá až 3 % sadry. Ich pevnosť v tlaku za podmienok vytvrdzovania vodou a vzduchom po dobu 28 dní. zodpovedá stupňom 150 a 200 a pri naparovaní v autokláve sa zvyšuje o 2 ... 2,5 krát. Cementy s vysokým obsahom železa sa nezmršťujú.

Pyritová škvára pri výrobe umelého betónového kameniva môže slúžiť ako prísada aj ako hlavná surovina. Pridanie pyritových popolov v množstve 2 ... 4% z celkovej hmoty sa zavádza na zvýšenie schopnosti ílov vytvárať plyn pri výrobe expandovanej hliny. Toto je uľahčené rozkladom pyritových zvyškov pri 700 ... 800 ° C s tvorbou oxidu siričitého a redukciou oxidov železa pod vplyvom organických nečistôt prítomných v ílových surovinách s uvoľňovaním plynov. Zlúčeniny železa, najmä vo forme železa, pôsobia ako tavivá, spôsobujúce skvapalnenie taveniny a zníženie teplotného rozsahu pre zmenu jej viskozity.

Prísady obsahujúce železo sa používajú pri výrobe stenových keramických materiálov na zníženie teploty vypaľovania, zlepšenie kvality a zlepšenie farebných charakteristík. Pozitívne výsledky sa dosahujú predbežnou kalcináciou škvárov, aby sa rozložili nečistoty sulfidov a síranov, ktoré pri pražení tvoria plynné produkty, ktorých prítomnosť znižuje mechanickú pevnosť produktov. Zvlášť v surovinách s malým množstvom tavív a nedostatočným spekaním je efektívne zaviesť do vsádzky 5...10 % škváry.

Pri výrobe fasádnych obkladov polosuchými a shlinkerovými metódami sa môžu do vsádzky pridávať kalcinované škvary v množstve 5 až 50 % hmotn. Použitie škváry umožňuje vyrábať farebné keramické fasádne obklady bez dodatočného zavádzania šamotu do hliny. Súčasne sa teplota vypaľovania dlaždíc vyrobených zo žiaruvzdorných a žiaruvzdorných ílov zníži o 50 ... 100 ° C.

c) Materiály z chémie odpadového dreva a spracovania dreva

Pre výrobu stavebných hmôt sú najcennejšími surovinami z odpadu chemického priemyslu troska z elektrotermálnej výroby fosforu, sadry a vápenných odpadov.

Odpad v priemysle zimnej techniky zahŕňa opotrebovanú gumu a druhotné polymérne suroviny, ako aj množstvo vedľajších produktov podnikov so stavebnými materiálmi: cementový prach, zrážky v čističkách vôd azbestocementových podnikov, rozbité sklo a keramiku. . Odpad tvorí až 50 % z celkovej hmoty spracovaného dreva, väčšina sa v súčasnosti spaľuje alebo skládkuje.

Podniky na výrobu stavebných materiálov, ktoré sa nachádzajú v blízkosti zariadení na hydrolýzu, môžu úspešne využívať lignín, jeden z najrozsiahlejších odpadov drevárskej chémie. Skúsenosti mnohých tehliarskych závodov nám umožňujú považovať lignín za účinnú horľavú prísadu. Dobre sa mieša s ostatnými zložkami nálože, nezhoršuje jej tvarovacie vlastnosti a nebráni prerezaniu lúča. Najväčší efekt jej aplikácie nastáva pri relatívne nízkom obsahu lomovej vlhkosti ílu. Lignín zalisovaný do suroviny sa pri sušení nepripaľuje. Horľavá časť lignínu sa úplne vyparí pri teplote 350...400º C, obsah popola je 4...7%. Na zabezpečenie podmienenej mechanickej pevnosti obyčajnej hlinená tehla lignín by sa mal zavádzať do formovacej náplne v množstve až 20 ... 25% jej objemu.

Pri výrobe cementu možno lignín použiť ako zmäkčovadlo surového kalu a ako zosilňovač na mletie surovej zmesi a cementu. Dávkovanie lignínu je v tomto prípade 0,2 ... 0,3%. Skvapalňujúci účinok hydrolytického lignínu sa vysvetľuje prítomnosťou fenolových látok v ňom, ktoré dobre znižujú viskozitu suspenzií vápenca a ílu. Pôsobením lignínu pri mletí dochádza najmä k zníženiu priľnavosti jemných frakcií materiálu a ich priľnavosti k mlecím médiám.

Drevený odpad bez predbežného spracovania (piliny, hobliny) alebo po rozomletí (štiepky, drvené drevo, drevitá vlna) môže slúžiť ako plnivo do stavebných materiálov na báze minerálnych a organických spojív, tieto materiály sa vyznačujú nízkou objemovou hmotnosťou a tepelnou vodivosťou, ako aj ako dobrá opracovateľnosť. Impregnácia drevených plnív mineralizátormi a následné zmiešanie s minerálnymi spojivami zabezpečuje biostabilitu a požiarnu odolnosť materiálov na ich báze. Spoločnými nevýhodami materiálov na báze drevného kameniva je vysoká nasiakavosť a relatívne nízka vodeodolnosť. Podľa vymenovania sú tieto materiály rozdelené na tepelnoizolačné a konštrukčne tepelnoizolačné.

Hlavnými predstaviteľmi skupiny materiálov na báze drevného kameniva a minerálnych spojív sú drevobetón, fibrolit a pilinový betón.

Arbolit -ľahký betón na kamenive rastlinného pôvodu, vopred upravený roztokom mineralizátora. Používa sa v priemyselnej, občianskej a poľnohospodárskej výstavbe vo forme panelov a blokov na stavbu stien a priečok, podlahových dosiek a krytín budov, tepelnoizolačných a zvukovoizolačných dosiek. Náklady na budovy z dreveného betónu sú o 20 ... 30% nižšie ako náklady na tehly. Arbolitové konštrukcie môžu byť prevádzkované pri relatívnej vlhkosti vnútorného vzduchu maximálne 75%. Pri vysokej vlhkosti je potrebná parotesná vrstva.

Drevovláknitá doska na rozdiel od dreveného betónu obsahuje ako plnivo a zároveň výstužnú zložku drevitú vlnu - hobliny dĺžky 200 až 500 mm, šírky 4 ... 7 mm. a hrúbku 0,25 ... 0,5 mm. Drevitá vlna sa získava z nekomerčného dreva ihličnatých, menej často listnatých druhov. Drevovláknité dosky sa vyznačujú vysokou absorpciou zvuku, ľahkou spracovateľnosťou, klincovateľnosťou, dobrou priľnavosťou k omietkovej vrstve a betónu. Technológia výroby drevovláknitých dosiek zahŕňa prípravu drevitej vlny, jej spracovanie mineralizátorom, miešanie s cementom, lisovanie dosiek a ich tepelné spracovanie.

Pilinový betón - je to materiál na báze minerálnych spojív a pilín. Patria sem xylolit, xylobetón a niektoré ďalšie materiály, ktoré majú podobné zloženie a technológiu.

xylolit nazývaný umelý stavebný materiál získaný vytvrdzovaním zmesi magnéziového spojiva a pilín, zmiešaných s roztokom chloridu alebo síranu horečnatého. Xylolit sa používa najmä na montáž monolitických alebo prefabrikovaných podlahových krytín. Výhody xylolitových podláh sú relatívne nízky koeficient absorpcie tepla, hygiena, dostatočná tvrdosť, nízky oter, možnosť farebného prevedenia.

Xylo betóny - druh ľahkého betónu, ktorého plnivom sú piliny a spojivom je cement alebo vápno a sadra, xylobetón s objemovou hmotnosťou 300 ... 700 kg / m³ a pevnosťou v tlaku 0,4 ... / m³ a pevnosť v tlaku do 10 MPa - ako konštrukčný a tepelnoizolačný materiál.

Lepené drevo je jedným z najefektívnejších stavebných materiálov. Môže byť laminovaná alebo vyrobená z dyhy (preglejka, drevolaminátové plasty); masívne z kusového odpadu z pílenia a spracovania dreva (panely, štíty, trámy, dosky) a kombinované (tesárske dosky). Výhodou lepeného dreva je nízka objemová hmotnosť, vodeodolnosť, možnosť získavania výrobkov z malorozmerného materiálu zložitý tvar, veľké konštrukčné prvky. V lepených konštrukciách je oslabený vplyv anizotropie dreva a jeho defektov, vyznačujú sa zvýšenou hlinkovou odolnosťou a nízkou horľavosťou, nepodliehajú zmršťovaniu a deformovaniu. lepené drevené konštrukcie z hľadiska časových a mzdových nákladov pri výstavbe budov, odolnosti pri výstavbe agresívneho vzdušného prostredia často úspešne konkurujú oceľovým a železobetónovým konštrukciám. Ich použitie je efektívne pri výstavbe poľnohospodárskych a priemyselných podnikov, výstavných a obchodných pavilónov, športových areálov, budov a stavieb skladacieho typu.

drevotrieskové dosky - je to materiál získaný lisovaním drveného dreva za tepla zmiešaného so spojivami - syntetickými polymérmi. Výhody tohto materiálu sú rovnomernosť fyzikálnych a mechanických vlastností v rôznych smeroch, relatívne malé lineárne zmeny pri premenlivej vlhkosti, možnosť vysokej mechanizácie a automatizácie výroby.

Stavebné materiály na báze niektorých drevných odpadov je možné vyrábať bez použitia špeciálnych spojív. Častice dreva v takýchto materiáloch sú viazané v dôsledku zbiehania a prepletania vlákien, ich kohéznej schopnosti a fyzikálno-chemických väzieb, ktoré vznikajú pri spracovaní lisovacej hmoty počas vysoký tlak a teplotu.

Bez použitia špeciálnych spojív sa získavajú drevovláknité dosky.

Drevovláknité dosky - materiál vytvorený z vláknitej hmoty s následným tepelným spracovaním. Približne 90 % všetkých drevovláknitých dosiek je vyrobených z dreva. Surovinou je drevo na nekomerčné použitie a odpad z píly a drevospracujúceho priemyslu. Dosky sa dajú získať z vlákien lykových rastlín a z iných vláknitých surovín s dostatočnou pevnosťou a pružnosťou.

Skupina drevoplastov zahŕňa: Drevené lamináty- materiál z dýh impregnovaných syntetickým polymérom rezolového typu a lepených v dôsledku tepelnej tlakovej úpravy, lignokarbón a piezotermoplasty vyrobené z pilín vysokoteplotným spracovaním lisovanej hmoty bez použitia špeciálnych spojív. Technológia lignokarbónových plastov pozostáva z prípravy, sušenia a dávkovania drevených častíc, lisovania kobercov, jeho lisovania za studena , lisovanie za tepla a chladenie bez odľahčenia tlaku. Rozsah lignosacharidových plastov je rovnaký ako pre drevovláknité dosky a drevotrieskové dosky.

Piezo termoplasty možno vyrobiť z pilín dvomi spôsobmi – bez predúpravy a s hydrotermálnym spracovaním suroviny. Podľa druhého spôsobu sa upravené piliny spracovávajú v autoklávoch parou pri teplote 170 ... 180 ° C a tlaku 0,8 ... 1 MPa počas 2 hodín Hydrolyzovaná lisovaná hmota sa čiastočne vysuší a pri určitom vlhkosti, sa postupne podrobuje lisovaniu za studena a za tepla.

Z piezotermoplastov sa vyrábajú dlažby s hrúbkou 12mm. Ako surovina môžu slúžiť piliny alebo drvené drevo ihličnatých a listnatých druhov, plátno alebo konopný oheň, trstina, hydrolytický lignín, odubina.

d) Využitie vlastných odpadov pri výrobe stavebných materiálov

Skúsenosti podnikov Krymskej autonómnej republiky, ktoré vyvíjajú vápencovú škrupinovú horninu na získanie murovaného kameňa, ukazujú efektívnosť výroby škrupinových betónových blokov z odpadu z rezania kameňa. Bloky sa formujú v horizontálnych kovových formách so sklopnými stranami. Spodok formy je pokrytý maltou z škrupinovej horniny s hrúbkou 12...15 mm, aby sa vytvorila vnútorná textúrovaná vrstva. Forma je vyplnená hrubopórovým alebo jemnozrnným škrupinovým horninovým betónom. Textúra vonkajšieho povrchu blokov môže byť vytvorená špeciálnym riešením. Škrupinovo-betónové tvárnice sa používajú na zakladanie základov a stien pri výstavbe priemyselných a obytných budov.

Pri výrobe cementu v dôsledku spracovania jemne rozptýlených minerálnych materiálov vzniká značné množstvo prachu.Celkové množstvo prachu zachyteného v cementárňach môže byť až 30% z celkového výkonu. Až 80 % z celkového množstva prachu sa uvoľňuje s plynmi zo slinkových pecí. Prach vynášaný z pecí je polydisperzný prášok obsahujúci 40–70 % pri mokrom spôsobe výroby a až 80 % pri suchom spôsobe frakcií menších ako 20 µm. Mineralogické štúdie preukázali, že prach obsahuje až 20 % slinkových minerálov, 2 – 14 % voľného oxidu vápenatého a od 1 do 8 % alkálií. Prevažnú časť prachu tvorí zmes pálenej hliny a nerozloženého vápenca. Zloženie prachu výrazne závisí od typu pecí, druhu a vlastností použitých surovín a spôsobu zachytávania.

Hlavným smerom využitia prachu v cementárňach je jeho využitie v samotnom procese výroby cementu. Prach z usadzovacích komôr sa spolu s kalom vracia do rotačnej pece. Hlavné množstvo voľného oxidu vápenatého, zásad a anhydridu kyseliny sírovej. Prídavok 5...15% takéhoto prachu do surového kalu spôsobuje jeho koaguláciu a zníženie tekutosti. So zvýšeným obsahom alkalických oxidov v prachu klesá aj kvalita slinku.

Azbestocementový odpad obsahuje veľké množstvo hydratované cementové minerály a azbest. Pri výpale v dôsledku dehydratácie hydratovaných zložiek cementu a azbestu získavajú adstringentné vlastnosti. Optimálna teplota výpalu je v rozsahu 600 ... 700º C. V tomto teplotnom rozsahu je dokončená dehydratácia hydrosilikátov, rozkladá sa azbest a vzniká množstvo minerálov schopných hydraulického tvrdnutia. Spojivá s výraznou aktivitou možno získať zmiešaním tepelne upraveného azbestocementového odpadu s hutníckou troskou a sadrou. Obkladové obklady a dlažby sú vyrobené z azbestocementového odpadu.

Efektívny výhľad spojivom v kompozíciách azbestocementového odpadu je tekuté sklo. Obkladové dosky zo zmesi vysušeného a práškového azbestocementového odpadu a roztoku tekutého skla s hustotou 1,1 ... 1,15 kg / cm³ sa získajú pri špecifickom lisovacom tlaku 40 ... 50 MPa. V suchom stave majú tieto dosky objemovú hmotnosť 1380…1410 kg/m³, medzu pevnosti v ohybe 6,5…7 MPa a pevnosť v tlaku 12…16 MPa.

Azbestocementový odpad možno využiť na výrobu tepelnoizolačných materiálov. Výrobky vo forme dosiek, segmentov a škrupín sa získavajú zo spáleného a drveného odpadu s prídavkom vápna, piesku a nadúvadiel. Pórobetón na báze spojiva z azbestocementového odpadu má pevnosť v tlaku 1,9 ... 2,4 MPa a objemovú hmotnosť 370 ... 420 kg / m³. Odpady z azbestocementového priemyslu môžu slúžiť ako plnivá do teplých omietok, asfaltových tmelov a asfaltových betónov, ako aj kameniva do betónov s vysokou rázovou húževnatosťou.

Sklenený odpad vzniká tak pri výrobe skla, ako aj pri používaní výrobkov zo skla na stavbách a v bežnom živote. Návrat črepov do hlavného technologického procesu výroby skla je hlavným smerom jeho využitia.

Z prášku črepov s nadúvadlami spekaním pri 800 ... 900 ° sa získava jeden z najúčinnejších tepelne izolačných materiálov - penové sklo. Dosky a bloky z penového skla majú objemovú hmotnosť 100...300 kg/m³, tepelnú vodivosť 0,09...0,1 W a pevnosť v tlaku 0,5...3 MPa.

V zmesi s plastickými ílmi môžu črepy slúžiť ako hlavná zložka keramických hmôt. Výrobky z takýchto hmôt sa vyrábajú polosuchou technológiou, vyznačujú sa vysokou mechanickou pevnosťou. Zavedenie črepov do keramickej hmoty znižuje teplotu výpalu a zvyšuje produktivitu pecí. Sklokeramické dlaždice sa vyrábajú zo vsádzky, ktorá obsahuje 10 až 70 % úlomku skla, drveného v guľovom mlyne. Hmota je navlhčená na 5…7%. Dlaždice sa lisujú, sušia a vypaľujú pri 750…1000º C. Nasiakavosť dlaždíc nie je väčšia ako 6%. mrazuvzdornosť viac ako 50 cyklov.

Rozbité sklo sa používa aj ako dekoračný materiál do farebných omietok, brúsený sklenený odpad možno použiť ako prášok na olejovú farbu, brúsivo možno použiť na výrobu brúsneho papiera a ako glazúrovú zložku.

AT keramická výroba Odpady vznikajú v rôznych fázach technologického procesu.Sušenie odpadu po nevyhnutnom rozomletí slúži ako prísada na zníženie vlhkosti počiatočnej vsádzky. Hlinené tehly sa po drvení používajú ako drvený kameň vo všeobecných stavebných prácach a pri výrobe betónu. Tehlová drvina má objemovú hmotnosť 800…900 kg/m³, možno z nej vyrobiť betón s objemovou hmotnosťou 1800…2000 kg/m³, t.j. O 20 % ľahší ako bežné ťažké agregáty. Použitie drvenej tehly je efektívne na výrobu hrubo pórobetónových tvárnic s objemovou hmotnosťou do 1400 kg/m³. Počet lámaných tehál sa drasticky znížil v dôsledku kontajnerizácie a zložitej mechanizácie prác pri nakladaní a vykladaní tehál.

4. Referencie:

Boženov P.I. Integrované využitie nerastných surovín na výrobu stavebných materiálov. - L.-M.: Stroyizdat, 1963.

Gladkikh K.V. Troska nie je odpad, ale cenná surovina. – M.: Stroyizdat, 1966.

Popov L.N. Stavebné materiály z priemyselného odpadu. – M.: Vedomosti, 1978.

Bazhenov Yu.M., Shubenkin P.F., Dvorkin L.I. Využitie priemyselného odpadu pri výrobe stavebných materiálov. – M.: Stroyizdat, 1986.

Dvorkin L.I., Pashkov I.A. Stavebné materiály z priemyselného odpadu. - K .: Vyscha skola, 1989.

Doučovanie

Potrebujete pomôcť s učením témy?

Naši odborníci vám poradia alebo poskytnú doučovacie služby na témy, ktoré vás zaujímajú.

Odoslať žiadosť s uvedením témy práve teraz, aby ste sa dozvedeli o možnosti získania konzultácie.

V 34 najväčších mestách Ruska, kde žije 10 miliónov Rusov, sa ročne vyprodukuje 40 miliárd ton priemyselného odpadu. Väčšina z nich ide na skládku. Areál skládok tuhého odpadu v Ruská federácia porovnateľné s územiami Talianska, Španielska a Anglicka dohromady a zapĺňanie skládok neustáva.

Ministerstvo regionálneho rozvoja koncom roka 2011 navrhlo riešenie problému: podnikatelia sú vyzvaní, aby organizovali výrobu stavebných materiálov z priemyselného odpadu. Štát sa zaväzuje pripraviť lokality, infraštruktúru budúcich „priemyselných parkov“, no podnikateľom ostáva už len to, aby si tu vytvorili vlastnú výrobu.

Môžete vyrobiť obrovské množstvo položiek. Najznámejšie a najobľúbenejšie stavebné materiály z priemyselného odpadu sú škvarový betón, drevovláknité dosky, strešné krytiny, sadrokartónové dosky.

1) Troska sa zmení na betón

Troska je lacná, ľahká, pevná, ohňovzdorná. Môžete ho získať v hutníckych podnikoch, kde je troska len odpadom hlavnej výroby. Na vytvorenie troskového betónu potrebujete iba miešačku betónu a znalosť pomerov miešania betónovej zmesi a plniva. Niektorí odborníci tvrdia, že škvárový betón je možné dovážať ručne, miešaním betónovej zmesi, vody a trosky pomocou lopaty.

Troskové plnivá sú rôzne. Trosky z oceliarstva alebo neželeznej metalurgie slúžia ako kamenivo do najmä ťažkých troskových betónov, pri výrobe ťažkých troskových betónov sa používa trosková drvina, na ľahké trosková pemza.

Všetky betóny na báze troskového kameniva sú približne o 20-30% lacnejšie ako tie na báze piesku. Sú však horšie opracovateľné a pri chove vyžadujú viac vody. Pri tom všetkom majú ťažké škvarové betóny zvýšenú pevnosť, takže sa dajú použiť aj na výrobu nosných železobetónových konštrukcií. Obľubu si začali získavať v priemyselnom a stavebnom inžinierstve. Ľahké betóny na báze pemzy z trosky majú zvýšený modul pružnosti a sú pevné v ťahu. Konštrukcie z nich sú odolné voči praskaniu, čo je dôležité najmä pri stavbe nehnuteľností v oblastiach náchylných na zemetrasenia.

Jedným zo zaujímavých druhov betónu je žiaruvzdorný betón. Vyrába sa aj s prímesou trosky. Využívajú sa tu odpadové a granulované hutnícke trosky. Takéto tepelne odolné troskové betóny s určitými prísadami vydržia teploty od 800 do 1000 ° C. Takýto stavebný materiál je žiadaný pri stavbe konštrukcií pre hutnícku výrobu, napríklad vysokých pecí.

2) Polyetylénové obaly pre malé architektonické formy

Plastové obaly sa samozrejme týkajú domácnosti a nie priemyselný odpad. Ale existuje aj priemyselný plastový odpad – vznikajú v baliarňach, v továrňach na výrobu hračiek. Takýto odpad možno efektívne spracovať na dokončovacie materiály a materiály na vytváranie malých architektonických foriem.

Na recykláciu plastov a plastového odpadu je potrebný extrudér. Odpad v ňom sa najskôr rozdrví, potom melie, následne sa výsledná hmota roztopí, aby sa neskôr dala pod tlakom nalievať do foriem.

Môžete si tak vyrobiť nábytok do kaviarne (stoličky, stoly), odpadkové koše, šmýkačky na ihriská, pieskoviská, plot a mnoho ďalšieho.

3) Odpad z píly – v podnikaní

Z drevospracujúceho priemyslu alebo z pílenia zostáva kusový a pilinový odpad. Hrudky sa používajú na podlahy v poľnohospodárskych priestoroch a skladoch, vyrábajú sa z nich šindle a strešné krytiny.

Priemyselným spôsobom sa z pilín získavajú drevovláknité dosky (drevovláknité dosky). Tvrdé dosky sa používajú na vnútorné dokončovacie práce, mäkké dosky sa používajú na izoláciu. Ak je drevovláknitá doska obložená syntetickými polymérmi, získajú sa dosky so zaujímavými povrchmi - pod kožou, tkaninou, drevom. Lícované drevovláknité dosky majú navyše zvýšenú odolnosť voči vode.

4) Textilný odpad a odpadový papier

Odpadový papier sa používa na výrobu lepenky a lepenka sa už používa na výrobu strešných krytín, napríklad strešných krytín. Na výrobu kvalitného kartónu potrebujeme aj odpad z textilnej výroby - handry. Vlákno handry musí mať aspoň polovicu hmotnosti strešnej dosky!

Textilný odpad sa v špeciálnych bubnoch rozdrví nožmi, výsledná hmota sa potom hádže na sieť, suší sa a navíja do roliek. Takéto suroviny sú vhodné na výrobu sadrovláknitých dosiek. Odpadový papier, vláknité suroviny a sadra sa zmiešajú a formujú v stroji s plochým sitom. Sadrovláknité dosky sa používajú, rovnako ako sadrokartónové dosky, v stavebníctve a dekorácii.

Okrem toho sa textilný odpad využíva pri výrobe netkaných textílií na podlahové krytiny. Napríklad pri lepení vláknitej hmoty sa získa základ pre zvukotesné linoleum.

Vidíme, že existuje veľa spôsobov, ako spracovať priemyselný odpad na stavebné materiály. Zostáva len čakať, ako sa v Rusku zlepší spolupráca medzi dodávateľmi odpadu a spracovateľmi