Rakennusmateriaalit jätteistä. Rakennusmateriaalit puujätteestä

Jätteiden hävittämisen ongelma on ollut pitkään maailmanlaajuisesti, ja jokainen maa taistelee niitä vastaan parhaan kykynsä mukaan. Kolumbiassa he päättivät tappaa kaksi kärpästä yhdellä iskulla - päästäkseen eroon roskista ja rakentaakseen uusia asuntoja.

Toissijainen "Lego"

Kolumbialaisen Conceptos Plásticosin kehitystyö tekee muovi- ja kumijätteestä elementtitalojen rakennusmateriaalia. Yrityksen perustaja selitti tällaisen käsittelyn idean tällä tavalla.

Oscar Mendeza

Jos mitään ei tehdä, muovi syrjäyttää pian kalat maailman valtameristä.

Pääraaka-aineet ovat muovi, useimmiten pullot ja kumirenkaat. Kerätty jäte pestään, murskataan ja lähetetään uudelleensulatukseen. Kun massa muuttuu homogeeniseksi, se kaadetaan kolmentyyppisiin muotteihin - lohkoihin, palkkeihin ja pylväisiin. Rakennuksen runko kootaan pilareista ja poikkipalkeista, ja niiden välinen tila täytetään lohkoilla. Muuraus on hyvin samankaltainen kuin muuraus, jossa saumat sidotaan, mutta tiilistä poiketen lohkoissa on tapiurakiinnitysjärjestelmä, ja ne asennetaan suunnittelijan tapaan, ilman sideainetta.

40 m²:n talon rakentaminen vie kahdelta työntekijältä vain viisi päivää, mutta tekniikka ei vaadi erityisiä taitoja. Kehittäjät aikovat järjestää tiedotustilaisuuksia, jotta jokainen voi itsenäisesti rakentaa talon näistä lohkoista. Eri puolille maata ei ole jo rakennettu vain omakotitaloja, vaan myös hostelleja maan heikommassa asemassa oleville alueille. Jos verrataan rakennusten kustannuksia alueella tutuista materiaaleista ja lohkoista, niin "rakentaja" maksaa kolmanneksen vähemmän, mikä on havaittavissa maassa, joka ei ole rikkain.

Taloudellisesta näkökulmasta tekniikka on perusteltu, ja yhden "pitkimmin kestävän" jätteen kierrätysongelma on ratkaistu, mutta kaikki ei ole niin yksinkertaista ympäristöystävällisyyden suhteen. Kirjoittajat ovat vaiti materiaalin turvallisuusominaisuuksista, eikä tiedetä, mitä lohkot alkavat vapautua kuumennettaessa. Mutta siitä huolimatta yritys onnistui pääsemään tunnetun kilpailun finaaliin ja jopa saamaan hyviä sijoituksia, joten kehityspotentiaalia on.

Rakennusmateriaaliteollisuus on rakennuskompleksin perushaara. Se on yksi materiaaliintensiivisimmistä teollisuudenaloista. Materiaalin kulutus määräytyy tuotteiden valmistukseen käytettyjen aineellisten resurssien määrän tai kustannusten suhteella tuotannon kokonaismäärään. Ottaen huomioon, että monet mineraali- ja orgaaniset jätteet ovat kemialliselta koostumukseltaan ja teknisiltä ominaisuuksiltaan lähellä luonnollisia raaka-aineita ja monissa tapauksissa niillä on useita etuja (esilämpökäsittely, lisääntynyt dispersio jne.), teollisuusjätteen käyttö rakennusmateriaalien tuotanto on yksi pääsuunnista vähentää materiaalinkulutusta tässä suurtonnituotannossa. Samaan aikaan kehitettävien luonnonraaka-aineiden määrän vähentämisellä ja jätteiden hävittämisellä on merkittävä taloudellinen ja ympäristöllinen merkitys. Joissakin tapauksissa raaka-aineiden käyttö kaatopaikoilta teollisuusyritykset täyttää lähes täysin teollisuuden luonnonvarojen tarpeet.

Ensimmäisellä sijalla määrältään ja rakennusteollisuuden kannalta tärkeänä on masuunikuona, joka saadaan sivutuotteena sulattaessa rautaa rautamalmeista. Masuunikuonat ovat tällä hetkellä arvokas raaka-aine monien rakennusmateriaalien, erityisesti portlandsementin, tuotannossa. Masuunikuonan käyttö sementin aktiivisena komponenttina voi lisätä merkittävästi sen tuotantoa. Eurooppalaiset standardit sallivat jopa 35 % masuunirakeistetun kuonan lisäämisen portlandsementtiin ja jopa 80 % portlandkuonasementtiin. Masuunikuonan lisääminen raakaseokseen lisää uunien tuottavuutta ja vähentää polttoaineen kulutusta 15 %. Käytettäessä masuunikuonaa Portland-kuonasementin valmistukseen, polttoaine- ja energiakustannukset tuotantoyksikköä kohti laskevat lähes 2 kertaa ja omakustannushinta 25-30%. Lisäksi kuona aktiivisena lisäaineena parantaa merkittävästi useita sementin rakenteellisia ja teknisiä ominaisuuksia.

Masuunikuonasta on tullut raaka-aine paitsi perinteisille, myös sellaisille suhteellisen uusille tehokkaille materiaaleille, kuten kuonakeramiikka, tuotteet, jotka on saatu kuonalasin katalyyttisen kiteytysmenetelmällä. Lujuusindikaattoreiden suhteen kuonakeramiikka ei ole huonompi kuin perusmetallit, ylittäen huomattavasti lasin, keramiikan, kivivalun ja luonnonkiven. Kuonakeramiikka on 3 kertaa kevyempää kuin valurauta ja teräs, niiden kulutuskestävyys on 8 kertaa korkeampi kuin kivenvalulla ja 20-30 kertaa suurempi kuin graniitilla ja marmorilla.

Masuuniin verrattuna terässulatuskuonaa ja ei-rautametallurgian kuonaa käytetään paljon vähemmän. Ne ovat suuri reservi rakennusmurskeen hankinnassa, ja niitä voidaan käyttää menestyksekkäästi mineraalivillan, portlandsementin ja muiden sideaineiden sekä autoklavoidun betonin valmistuksessa.

Alumiinioksidin tuotannolle on ominaista suuri määrä jätettä erilaisten lietteiden muodossa. Huolimatta luonnollisista alumiinioksidipitoisista raaka-aineista liuottamisen jälkeen jäljelle jääneiden lietteiden kemiallisen koostumuksen eroista, ne kaikki sisältävät 80–85 % hydratoitua dikalsiumsilikaattia. Kuivumisen jälkeen tällä mineraalilla on kyky kovettua ikään kuin normaali lämpötila ja lämpö- ja kosteuskäsittelyolosuhteissa. Suurin tonnimääräinen alumiinioksidituotannon jäte - nefeliini (beliitti) -liete - käytetään menestyksekkäästi portlandsementin ja muiden sideaineiden, autoklaavimateriaalien jne. valmistukseen. Käytettäessä nefeliinilietettä portlandsementin valmistuksessa kalkkikiven kulutus vähenee 50---60 %, pyörivien uunien tuottavuus kasvaa 25--30 % ja polttoaineen kulutus pienenee 20--25 %.

Kiinteiden polttoaineiden palamisen aikana muodostuu suuri määrä jätettä tuhkan ja kuonan sekä niiden seosten muodossa. Niiden tuotanto on: ruskohiili - 10--15%, kivihiili - 5--40%, antrasiitti - 2--30%, öljyliuske - 50--80%, polttoturve - 2- -kolmekymmentä%. Rakennusmateriaalien valmistuksessa käytetään yleensä kuivaa loppusijoitustuhkaa sekä kaatopaikkojen tuhkaa ja kuonaseosta. Tuhkan ja kuonan raaka-aineiden valikoima rakennusmateriaalien valmistuksessa on erittäin monipuolinen. Polttotuhkan ja kuonan merkittävimmät käyttöalueet ovat tienrakennus, sideaineiden, raskaan ja solubetonin, kevyiden kiviainesten ja seinämateriaalien valmistus. Raskaassa betonissa tuhkaa käytetään pääasiassa aktiivisena mineraalilisäaineena ja mikrotäyteaineena, mikä mahdollistaa sementin kulutuksen vähentämisen 20–30 %. Kevytbetonissa huokoisilla kiviaineksilla tuhkaa ei käytetä vain sementin kulutusta vähentävän lisäaineena, vaan myös hienona kiviaineksena ja kuonaa huokoisena hiekkana ja murskeena. Tuhkaa ja kuonaa käytetään myös kevytbetonin keinotekoisten huokoisten kiviainesten valmistukseen. Solubetonissa tuhkaa käytetään pääkomponenttina tai lisäaineena sideaineen kulutuksen vähentämiseksi.

Kivihiilen louhinnan ja kivihiilen valmistuksen jätteitä käytetään yhä enemmän. Hiilialtaiden hiilenkäsittelylaitoksissa syntyy vuosittain miljoonia tonneja jätettä, josta voidaan tuottaa menestyksekkäästi huokoista kiviainesta ja tiiliä. Hiilen rikastusjätteen käyttö polttoaineena ja vähärasvaisena lisäaineena keraamisten tuotteiden valmistuksessa mahdollistaa standardipolttoaineen kulutuksen vähentämisen 50–70 kg 1000 kappaletta kohden. tiiliä ja nostaa brändiään. Teiden rakentamisen aikana kivihiilen kaivosjätettä voidaan käyttää laajasti päällysteen rakentamisessa.

Rakennusmateriaaliteollisuuden arvokkaimmat raaka-aineet ovat kaivos- ja ei-metalliteollisuuden jätteet. Esimerkkejä voidaan antaa monia tehokas käyttö pintakuormitus, malmin purkausjätteet, murskausseulat raaka-aineina sideaineiden, autoklaavimateriaalien, lasin, keramiikan, fraktioitujen kiviainesten valmistukseen. Kaivosyritysten jätteestä 1 m3:n murskeen saamisen käyttökustannukset ovat 2-2,5 kertaa pienemmät kuin sen louhinnan louhoksista.

Kemianteollisuudelle on ominaista merkittävä jätetuotanto, joka kiinnostaa rakennusmateriaalien tuotantoa. Tärkeimmät niistä ovat fosforikuona ja fosfokipsi. Fosforikuona – sähköuuneissa fosforin sublimaatiosta syntyvä jäte – jalostetaan pääasiassa rakeiseksi kuonaksi, kuonahohkakiveksi ja valumurskeeksi. Rakeistetut elektrotermofosforikuonat ovat rakenteeltaan ja koostumukseltaan samanlaisia kuin masuunikuonat, ja niitä voidaan käyttää myös tehokkaasti sementtien valmistuksessa. Niiden pohjalta on kehitetty kuonalasikeramiikan tekniikkaa. Fosforikuonan käyttö seinäkeramiikan valmistuksessa mahdollistaa tiilien tuotemerkin kasvattamisen ja sen muiden ominaisuuksien parantamisen.

Rakennusmateriaaliteollisuuden tarpeet kipsiraaka-aineille voidaan tyydyttää lähes täysin kipsipitoisilla teollisuusjätteillä ja ennen kaikkea fosfokipsilla. Tähän mennessä on kehitetty useita teknologioita rakennus- ja suurlujan kipsin saamiseksi fosfokipsista, joita ei ole vielä toteutettu riittävästi. Tätä helpottaa jossain määrin luonnonraaka-aineiden nykyinen hintapolitiikka, joka ei täysin rohkaise käyttämään vaihtoehtoisia uusioraaka-aineita. Japanissa, jossa ei ole omia luonnonkipsiraaka-ainevarastoja, fosfokipsiä käytetään lähes kokonaan erilaisten kipsituotteiden valmistukseen.

Fosfosfokipsin käyttö on tehokasta myös portlandsementin valmistuksessa, jossa se ei ainoastaan salli luonnonkipsikiven tapaan säädellä sementin kovettumisaikaa, vaan se toimii raakaseokseen lisättynä mineralisaattorina, joka vähentää klinkkeriä. polttolämpötila.

Jätepuusta ja muiden kasvimateriaalien käsittelystä valmistetaan suuri joukko tehokkaita rakennusmateriaaleja. Tähän käytetään sahanpurua, lastuja, puujauhoja, kuorta, oksia, tulta jne. Kaikki puujätteet voidaan jakaa kolmeen ryhmään: hakkuuteollisuuden jätteet, sahajätteet ja puunjalostusteollisuuden jätteet.

Jalostuksen eri vaiheissa saadusta jätepuusta valmistetaan puukuitu- ja lastulevyjä, puubetoni, ksyoliitti, sahanpurubetoni, ksylobetoni, fibroliitti, koroliitti, puumuovi. Kaikki nämä materiaalit, riippuen käyttöalueesta, jaetaan rakenteellisiin ja lämpöä eristäviin, lämpöä eristäviin ja viimeistelyyn.

Puujätteeseen perustuvien materiaalien käyttö sekä korkeat tekniset ja taloudelliset indikaattorit takaavat arkkitehtonisen ilmeisyyden, hyvän ilmanvaihdon ja sisätilojen mikroilmaston sekä paremman lämpösuorituskyvyn.

Merkittävä määrä uusioraaka-aineeksi soveltuvaa jätettä syntyy itse rakennusmateriaalialan yrityksissä. Tämä sekä ei-metallisten materiaalien, lasi- ja keramiikkamurskan tuotannossa syntyvät jätteet, sementtipöly, mineraalivillatuotannon jäte jne. Raaka-aineiden integroitu käyttö useimmissa yrityksissä mahdollistaa jätteettömien teknologioiden luomisen jossa raaka-aineet jalostetaan kokonaan rakennusmateriaaleiksi.

Rakennusmateriaalien valmistuksen raaka-ainepotentiaalin kehittämiselle merkittäviä varantoja ovat yhdyskuntajätteet. Maailman kehittyneissä maissa osana kiinteää kotitalousjäte jätepaperi, polymeerituotteet, tekstiilit, lasi hallitsevat. Pahvin, kuidun ja rakennusmateriaalien valmistuksesta näiden jätteiden pohjalta on pitkä kokemus. muovituotteet jne.

Arvioitaessa teollisuusjätteitä rakennusmateriaalien valmistuksen raaka-aineena on otettava huomioon niiden radionuklidipitoisuutta koskevien standardien mukainen. Sekä luonnollisia että teknogeenisiä raaka-aineita ovat radionuklidit (radium-226, torium-232, kalium-40 jne.), jotka ovat γ-radiopäästöjen lähteitä. Radium-226:n hajoaminen vapauttaa radioaktiivista kaasua, joka pääsee sisään ympäristöön. Asiantuntijoiden mukaan se muodostaa jopa 80 % ihmisen kokonaisaltistusannoksesta.

Rakennusmääräysten mukaisesti radionuklidien pitoisuudesta riippuen rakennusmateriaalit jaetaan kolmeen luokkaan:

- 1. luokka. Radionuklidien kokonaisominaisaktiivisuus ei ylitä 370 Bq/kg. Näitä materiaaleja käytetään kaikenlaiseen rakentamiseen ilman rajoituksia.

- 2. luokka. Radionuklidien kokonaisominaisaktiivisuus on välillä 370 - 740 Bq/kg. Näitä materiaaleja voidaan käyttää tie- ja teollisuusrakentamiseen alueen rajojen sisällä siirtokunnat ja mahdolliset kehitysalueet.

- 3. luokka. Radionuklidien kokonaisominaisaktiivisuus ei ylitä 700, mutta on alle 1350 Bq/kg. Näitä materiaaleja voidaan käyttää tienrakennuksessa siirtokuntien ulkopuolella - tien perustuksiin, padot jne. Asutusalueiden rajojen sisällä niitä voidaan käyttää yli 0,5 m paksuisella maakerroksella peitettyjen maanalaisten rakenteiden rakentamiseen, joissa viipyy pitkittynyt ihmisistä on suljettu pois.

Jos materiaalin radionuklidien kokonaisominaisaktiivisuuden arvo ylittää 1350 Bq/kg, tällaisten materiaalien mahdollisesta käytöstä päätetään kussakin tapauksessa erikseen sovittaessa terveysviranomaisten kanssa.

Teollisuusjätteiden radionuklidien pitoisuuden määrää niiden alkuperä, luonnollisten radionuklidien pitoisuus raaka-aineessa. Esimerkiksi useiden maiden fosfokipsissa radium-226:n radionuklidien pitoisuus on välillä 600-1500 Bq/kg, torium-232-5-7 Bq/kg ja kalium-40-80-110 Bq. / kg. Venäläisten ja ukrainalaisten yritysten tuottaman fosfokipsin aktiivisuus on vähäistä, joka ei ylitä 1005 Bq/kg.

Eurooppalaiset standardit kieltävät sellaisten materiaalien käytön rakentamisessa, joiden säteilysäteily on yli 25 nCi/kg; on suositeltavaa hallita materiaaleja, joiden säteilypäästö on 10-25 nCi/kg, ja pitää ei-radioaktiivisina materiaaleina, joiden säteilypäästö on alle 10 nCi/kg.

Jätteiden laaja hyödyntäminen rakennusmateriaalien tuotannossa edellyttää useiden organisatoristen, tieteellisten ja teknisten ongelmien ratkaisemista. Tarvitaan alueellista jätteiden luettelointia, josta käy ilmi ne täydelliset ominaisuudet. Jätteiden standardointi raaka-aineina tiettyjen rakennusmateriaalien tuotannossa vaatii kehittämistä. Teollisuusjätteen ja yhdyskuntajätteen hyötykäyttö laajenee, kun otetaan käyttöön joukko teknisiä toimenpiteitä niiden koostumuksen stabiloimiseksi, teknologisen valmistelun asteen lisäämiseksi (kosteuden vähentäminen, rakeistus jne.).

Suuri merkitys talouden elvytys mukaan lukien hinnoittelua, rahoitusta ja aineellisia kannustimia koskevat kysymykset.

Joka vuosi ihmiskunta tuottaa noin 1,3 miljardia tonnia erilaisia jätteitä, jotka valitettavasti kerääntyvät planeetallemme, vääristävät sitä ja tekevät elämästä epämukavaa. Mutta tänään haluamme esitellä sinulle epätavallisia rakennusmateriaaleja, joita voidaan luoda sellaisista jätteistä, joista ei näytä olevan mitään hyötyä. Tulevaisuudessa tutkijoiden mukaan voisimme käyttää uudelleen lähes kaiken, mitä nyt katsomme roskaksi.

Kierrätetty puu

Tämä teknologia syntyi Norjassa, jossa käsitellään vuosittain yli miljoona tonnia paperia ja pahvia. Epätavallisen "reseptin" ansiosta norjalaiset oppivat käytetystä ja puristetusta paperista erikoisliimoilla luomaan MDF:n kaltaisen materiaalin, joka, toisin kuin kuitulevy, ei sisällä haitallisia formaldehydejä ja liuottimia. Tämän seurauksena nämä tuotteet ovat erittäin esteettisiä, kestäviä, vedenpitäviä ja tulenkestäviä. Ja ulkonäöltään se on hyvin samanlainen kuin tavalliset puulaudat. Voit käyttää tällaista materiaalia aina, kun käytetään MDF- tai puutuotteita.

Norjalainen projekti, joka keksi tämän tekniikan ja nyt edistää sitä, on nimeltään NewspaperWood.

Kattomateriaali vaipoista

Hyvä uutinen on, että käytetyt vaipat ja pikkuhousunsuojat voivat olla loistava lähde rakennusmateriaaleille, erityisesti kattoille. Osoittautuu, että erityiset laitteet tämän jätteen käsittelemiseksi pystyvät erottamaan polymeerit orgaanisesta jätteestä. Sen jälkeen polymeereistä voidaan valmistaa laattoja tai muita muovituotteita. Tämä tekniikka keksittiin Kanadassa jo vuonna 1989, ja sen jälkeen tehtaita käytettyjen terveyssiteiden kierrättämiseksi on ilmestynyt Amerikkaan, Isoon-Britanniaan ja Sveitsiin.

Pakettien väliseinät

Ehkä ei kannata edes sanoa, että yksi ihmiskunnan kauheimmista ongelmista on muovikassit, jotka eivät hajoa vuosisatoja. Mutta nämä kauniit, kirkkaat laatat on tehty vanhoista muovipusseista.

Osoittautuu, että käytetyt "pussit" voidaan kierrättää - ne puristetaan ja altistetaan erityiselle lämpökäsittelylle, minkä jälkeen tuloksena olevasta massasta muodostuu melko vahvoja rakennuspalikoita. Tietenkin ne ovat liian kevyitä tehdäkseen niistä. kantavat seinät, mutta käyttää tällaisia lohkoja väliseinien muodossa asuin- ja toimistotiloihin sekä jakajien ja näyttöjen muodossa avoimilla alueilla, esimerkiksi kahvilassa, siinä se. Ja muuten, niille voidaan antaa mikä tahansa väri ja rakenne sekä soveltaa vaadittuja piirustuksia. Tällaisia koristemateriaaleja kutsutaan nimellä Recy-Blocks, ja ne on luotu Hollannissa.

veri tiilet

Tämä ajatus rakennusmateriaalien luomisesta perustui ajatukseen, että joka vuosi, kun eläimiä teurastetaan, viemäreihin kaadetaan megalitroja eläimen verta. Ja vaikka se ei ensi silmäyksellä kuulosta erityisen hyvältä, tämä veri on silti jätettä, joka heitetään pois, joten miksi et käyttäisi sitä johonkin hyödylliseen? Ja kuten käy ilmi, koska tämä aine sisältää paljon proteiinia, se on erittäin hyvä sideaine tiileille.

Brittiläinen arkkitehtiopiskelija Jack Munro pystyi tätä asiaa tutkittuaan ehdottamaan lyofilisoidun veren (kuivattua, jauheena) käyttöä sen sekoittamiseksi hiekkaan, jolloin tuloksena oli tahnamainen aine. Ja siitä tulee hienoja tiiliä.

Jäljelle jää vain yksi kysymys - haluavatko ihmiset asua talossa, joka on itse asiassa luotu verestä?

pullon tiilet

Toinen tiili, mutta tällä kertaa ne ovat kokonaan lasia, ja aiemmin ne sisälsivät alkoholia. Ja mikä tärkeintä - aluksi haluttu muoto. Kyllä, kyllä, nämä ovat olutpulloja, ja käy ilmi, että voit käyttää niitä talojen seinien luomiseen.

Nyt monet väkevien alkoholijuomien valmistajat, eivät vain juomien, valmistavat tuotteilleen kuljetuksia helpommin kuljetettavia astioita.

Mutta maailman ensimmäisessä tekniikassa tällaisten säiliöiden käyttämiseksi rakennusmateriaalina käytettiin Heineken-olutpulloja, ja tässä syy. Vuonna 1960 panimon omistaja Alfred Henry Heineken vieraili kerran Karibian saarilla, missä hän näki paikallisten ihmisten täydellisen ahdingon - heillä oli epätoivoinen pula asunnoista, kun taas saaren kadut ja rannat olivat täynnä tyhjiä. olutpullot. Silloin hän keksi ajatuksen, että pulloja voidaan luoda kotona, vain tätä varten niille on annettava alun perin tarvittava muoto. Joten Heineken-yhtiö sai kontin, joka pystyi pinoamaan päällekkäin, ikään kuin menisi uriin.

Mutta Thaimaan buddhalaiset munkit onnistuivat myös tavanomaisen pyöreän muotoisilla olutpulloilla rakentaen vain niistä kuuluisan temppelin nimeltä Wat Lan, joka tarkoittaa "miljoonan pullon temppeliä". Ja tämä nimi ei ole ollenkaan metafora - sen rakentamisen aikana , noin puolitoista miljoonaa pulloa vihreää ja ruskeaa.

Sienen eristäminen

Kuvittele, jos talon seiniä ei tarvitsisi rakentaa, vaan ne kasvoivat itsestään, vain tiettyjen rajojen rajoittamina. Ja vaikka se kuulostaa fantastiselta, itse asiassa tutkijat työskentelevät nyt sellaisen rihmaston (rihmasto, bakteeri, joka elää hajoavassa orgaanisessa aineessa) kasvattamiseksi, joka voisi muottiin laitettuna kasvaa haluttuun kokoon 5-10 päivässä. Osoittautuu, että uunissa polttamisen jälkeen syntyy erinomainen eristysmateriaali, joka kestää ääni- ja lämpöeristystä yhtään huonommin kuin polystyreenivaahto ja muut eristeet.

Ja tällainen ratkaisu ei voisi vain auttaa kierrätystä, vaan siitä tulisi myös ympäristöystävällinen vaihtoehto korvata erilaisia myrkyllisiä asbestivariantteja.

Amerikkalainen yritys Ecovative Design keksi tällaisen uuden eristemateriaalin. Mutta mikä tärkeintä, se on täysin hajonnut, ja voit jopa syödä sen, koska se on ainoa täysin syötävä rakennusmateriaali maailmassa.

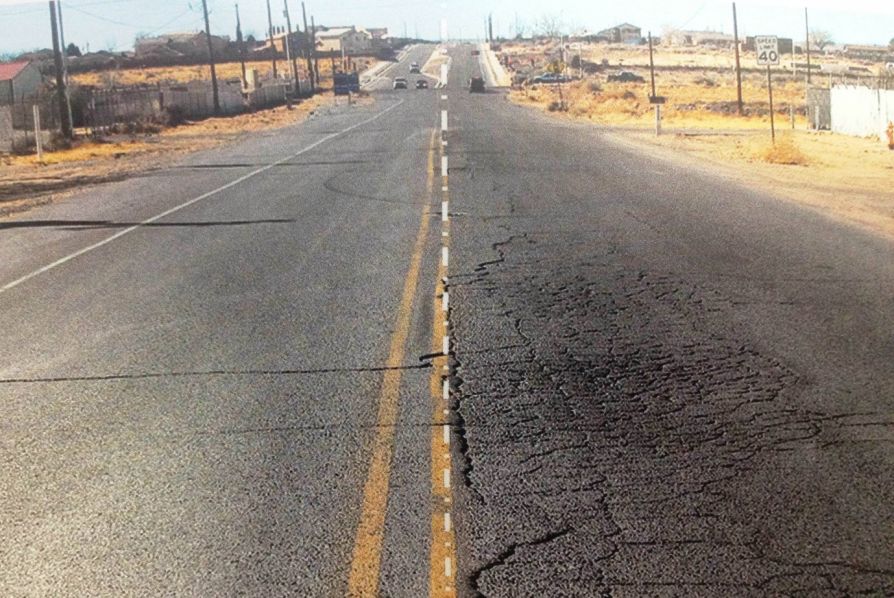

Plasfaltti

Kuten nimestä voi päätellä, plastfaltti on eräänlainen muovipohjainen asfaltti. Mutta onko se mahdollista? Todennäköisesti kyllä, koska tällaista päällystettä testataan jo todellisissa olosuhteissa, ja pian tiedämme, onko plastfaltti ominaisuuksiltaan todella huonompi kuin perinteinen asfaltti. Muovia lisätään siihen kierrätetystä muovijätteestä saatujen rakeiden muodossa. Ja se voi korvata kalliin soran, joka joissakin maissa maksaa tienrakennusyrityksille paljon rahaa.

Ja jo nyt, tällaisen kankaan testausvaiheessa, todetaan, että se osoittaa erinomaista kulutuskestävyyttä, koska bitumisideaine on paremmin vuorovaikutuksessa muovirakeiden kuin soran ja hiekan kanssa.

Ukrainan tiede- ja koulutusministeriö

Kiovan kansallinen rakennus- ja arkkitehtuuriyliopisto

Rakennusmateriaalitieteen laitos

Tiivistelmä aiheesta: "Toissijaisten tuotteiden käyttö rakennusmateriaalien valmistuksessa"

SUUNNITELMA:

1. Teollisuusjätteen ongelma ja sen ratkaisun pääsuunnat

c) Kuonaan perustuvat sulatetut ja tekokivimateriaalitja vihainen

c) Jätepuukemian ja puunjalostuksen materiaalit

4. Viitteet

1. Teollisuusjätteen ongelma ja sen ratkaisun pääsuunnat.

a) Teollisuuden kehitys ja jätteen kertyminen

ominaispiirre Tieteellinen ja teknologinen prosessi on lisätä äänenvoimakkuutta sosiaalinen tuotanto. Tuotantovoimien nopea kehitys saa aikaan kasvavan luonnonvarojen nopean osallistumisen taloudelliseen kiertoon. Niiden järkevä käyttöaste on kuitenkin yleisesti ottaen hyvin alhainen. Joka vuosi ihmiskunta käyttää noin 10 miljardia tonnia mineraalia ja lähes saman määrän orgaanisia raaka-aineita. Suurin osa maailman tärkeimmistä mineraaleista kehitetään nopeammin kuin niiden todistetut varannot kasvavat. Noin 70 % teollisuuden kustannuksista muodostuu raaka-aineista, materiaaleista, polttoaineista ja energiasta. Samalla 10...99 % raaka-aineesta muuttuu jätteeksi, joutuu ilmakehään ja vesistöihin saastuttaen maata. Esimerkiksi kivihiiliteollisuudessa tuotetaan vuosittain noin 1,3 miljardia tonnia päällystys- ja kaivoskiviä sekä noin 80 miljoonaa tonnia hiilen rikastusjätettä. Rautametallikuonan vuosituotanto on noin 80 miljoonaa tonnia, ei-rautametallia 2,5, lämpövoimalaitosten tuhkaa ja kuonaa 60 ... 70 miljoonaa tonnia, puujätettä noin 40 miljoonaa m³.

Teollisuusjätteet vaikuttavat aktiivisesti ympäristötekijöihin, mm. niillä on merkittävä vaikutus eläviin organismeihin. Ensinnäkin tämä viittaa ilmakehän ilman koostumukseen. Kaasumainen ja kiinteä jäte polttoaineen palamisen ja erilaisten teknisten prosessien seurauksena. Teollisuusjätteet vaikuttavat aktiivisesti paitsi ilmakehään myös hydrosfääriin, ts. vesiympäristö. Kaatopaikoille, kuona-altaisiin, rikastushiekkaisiin jne. keskittyneen teollisuusjätteen vaikutuksesta teollisuusyritysten sijaintialueen pintavuoto saastuu. Teollisuusjätteiden päästöt johtavat viime kädessä maailman valtameren vesien saastumiseen, mikä johtaa sen biologisen tuottavuuden jyrkkään laskuun ja vaikuttaa haitallisesti maapallon ilmastoon. Teollisuusyritysten toiminnasta aiheutuva jätteen syntyminen vaikuttaa negatiivisesti maaperän laatuun. Maaperään kerääntyy liiallisia määriä eläville organismeille haitallisia yhdisteitä, mukaan lukien syöpää aiheuttavat aineet. Saastuneessa "sairaassa" maaperässä tapahtuu hajoamisprosesseja, maaperän eliöiden elintärkeä toiminta häiriintyy.

Teollisuusjätteen ongelman järkevä ratkaisu riippuu useista tekijöistä: jätteen materiaalikoostumuksesta, niiden kokonaistilasta, määrästä, teknisiä ominaisuuksia jne. Suurin osa tehokas ratkaisu teollisuusjätteen ongelma on jätteetön teknologian käyttöönotto. Ei-jäteteollisuuden luominen tapahtuu teknologisten prosessien perusteellisella muutoksella, suljetun kierron järjestelmien kehittämisellä, jotka varmistavat raaka-aineiden moninkäytön. Raaka-aineiden monimutkaisessa käytössä joidenkin teollisuudenalojen teollisuusjäte on toisten alkuraaka-aineita. Raaka-aineiden integroidun käytön merkitys näkyy monella tapaa. Ensinnäkin jätteiden hävittäminen mahdollistaa ympäristönsuojeluongelmien ratkaisemisen, kaatopaikkojen ja lietevarastojen miehittämän arvokkaan maan vapautumisen sekä haitallisten päästöjen poistamisen ympäristöön. Toiseksi jätteet kattavat suurelta osin useiden jalostusteollisuuden raaka-aineiden tarpeen. Kolmanneksi raaka-aineiden integroidulla käytöllä tuotantoyksikkökohtaiset pääomakustannukset pienenevät ja niiden takaisinmaksuaika lyhenee.

Teollisuusjätettä kuluttavista toimialoista rakennusmateriaaliteollisuus on kapasiteettiin. On todettu, että teollisuusjätteen käytöllä voidaan kattaa jopa 40 % rakentamisen raaka-ainetarpeesta. Teollisuusjätteen käyttö mahdollistaa rakennusmateriaalien valmistuskustannusten alentamisen 10 ... 30 % verrattuna niiden tuotantoon luonnollisista raaka-aineista, jolloin pääomasijoitusten säästö on 35...50 %.

b) Teollisuusjätteen luokitus

Toistaiseksi teollisuusjätteillä ei ole kattavaa luokitusta. Tämä johtuu niiden kemiallisen koostumuksen, ominaisuuksien, teknisten ominaisuuksien ja muodostumisolosuhteiden äärimmäisestä monimuotoisuudesta.

Kaikki teollisuusjätteet voidaan jakaa kahteen suureen ryhmään: mineraali (epäorgaaninen) ja orgaaninen. Kivennäisjätteellä on suurin merkitys rakennusmateriaalien tuotannossa. Ne muodostavat suurimman osan kaikesta kaivos- ja kaivosjätteestä jalostusteollisuudessa ala. Näitä jätteitä tutkitaan enemmän kuin orgaanisia.

Bazhenov P.I. ehdotti teollisuusjätteiden luokittelua silloin, kun ne erotetaan pääjätteestä tekninen prosessi kolmeen luokkaan: A; B; AT.

Luokan A tuotteilla (louhosjätteet ja mineraalirikastuksen jälkeiset jäännökset) on vastaavien kivien kemiallinen ja mineraloginen koostumus ja ominaisuudet. Niiden soveltamisala määritellään aggregaation tila, jakeellinen ja kemiallinen koostumus, fysikaaliset ja mekaaniset ominaisuudet.

Luokan B tuotteet ovat keinotekoisia aineita. Niitä saadaan sivutuotteina fysikaaliset ja kemialliset prosessit esiintyy tavallisissa tai useammin korkeissa lämpötiloissa. Näiden teollisuusjätteiden käyttömahdollisuudet ovat laajemmat kuin A-luokan tuotteilla.

Luokan B tuotteet syntyvät kaatopaikoilla tapahtuvien fysikaalisten ja kemiallisten prosessien seurauksena. Tällaisia prosesseja voivat olla itsestään syttyminen, kuonan hajoaminen ja jauheen muodostuminen. Tämän luokan jätteiden tyypillisiä edustajia ovat palaneet kivet.

2. Kokemusta metallurgian, polttoaineteollisuuden ja energian jätteiden käytöstä

a) Kuonaan ja tuhkaan perustuvat sideaineet

Suurin osa jätteistä muodostuu metallien valmistuksen ja kiinteiden polttoaineiden polton aikana kuonan ja tuhkan muodossa. Kuonan ja tuhkan lisäksi metallin valmistuksessa suuria määriä jäte muodostuu dispergoituneiden hiukkasten vesisuspensioiden muodossa - liete.

Arvokkaita ja hyvin yleisiä mineraaliraaka-aineita rakennusmateriaalien valmistuksessa ovat poltetut kivet ja hiilen rikastusjätteet sekä päällystyskivet ja malminkäsittelyjätteet.

Sideaineiden valmistus on yksi tehokkaimmista kuonan käyttökohteista. Kuonan sideaineet voidaan jakaa seuraaviin pääryhmiin: kuona-portlandsementit, sulfaatti-kuona, kalkki-kuona, kuona-emäksiset sideaineet.

Kuonaa ja tuhkaa voidaan pitää suurelta osin valmistettuina raaka-aineina. Niiden koostumuksessa kalsiumoksidi (CaO) on sitoutunut erilaisiin kemiallisiin yhdisteisiin, mukaan lukien dikalsiumsilikaatin muodossa - yksi sementtiklinkkerin mineraaleista. Raakaseoksen korkea valmistustaso kuonaa ja tuhkaa käytettäessä varmistaa uunien tuottavuuden ja polttoainetalouden kasvun. Saven korvaaminen masuunikuonalla mahdollistaa kalkkikomponentin pitoisuuden pienentämisen 20 %, raaka-aineiden ja polttoaineen ominaiskulutuksen vähentämisen 10–15 % klinkkerin kuivatuotannon aikana sekä uunien tuottavuuden lisäämisen 15 %.

Valkoisia sementtejä saadaan sähköuuneissa käyttämällä vähärautaista kuonaa - masuunia ja ferrokromia - ja luomalla pelkistävät olosuhteet sulamiselle. Ferrokromikuonien pohjalta hapettamalla sulassa olevaa kromimetallia voidaan saada klinkkereita, joilla saadaan tasaisen ja vakaan värisiä sementtejä.

Sulfaatti-kuona sementit - nämä ovat hydraulisia sideaineita, jotka on saatu hienojauhamalla masuunirakeistettua kuonaa ja sulfaattikovetinta - kipsiä tai anhydridiä, johon on lisätty vähän alkalista aktivaattoria: kalkkia, portlandsementtiä tai poltettua dolomiittia. Kipsikuonasementti, joka sisältää 75...85 % kuonaa, 10...15 % kipsidihydraattia tai -anhydridiä, enintään 2 % kalsiumoksidia tai 5 % portlandsementtiklinkkeriä, on saanut laajimman levinneisyyden sulfaatti-kuonaryhmästä. Korkea aktivaatio varmistetaan käyttämällä noin 700 ºC:n lämpötilassa kalsinoitua anhydriittiä ja runsaasti alumiinioksidia sisältäviä emäksisiä kuonoja. Sulfaattikuona-sementin aktiivisuus riippuu merkittävästi jauhatuksen hienoudesta. Sideaineen suuri ominaispinta-ala (4000…5000 cm²/g) saavutetaan märkähiomalla. Kun jauhatus on riittävän korkea järkevässä koostumuksessa, sulfaattikuona-sementin lujuus ei ole huonompi kuin portlandsementin lujuus. Kuten muillakin kuonansideaineilla, sulfaattikuona-sementillä on alhainen hydrataatiolämpö - jopa 7 päivää, mikä mahdollistaa sen käytön massiivisten hydraulisten rakenteiden rakentamisessa. Tätä helpottaa myös sen korkea kestävyys pehmeille sulfaattivesille. Sulfaattikuona-sementin kemiallinen kestävyys on korkeampi kuin Portland-kuonasementin, mikä tekee sen käytöstä erityisen sopivaa erilaisissa aggressiivisissa olosuhteissa.

Kalkki-kuona- ja kalkki-tuhkasementit - Nämä ovat hydraulisia sideaineita, jotka saadaan jauhamalla rakeistettua masuunikuonaa tai lämpövoimalaitosten lentotuhkaa ja kalkkia. Niitä käytetään enintään M 200 -laatuisten laastien valmistukseen. Kovettumisajan säätelemiseksi ja näiden sideaineiden muiden ominaisuuksien parantamiseksi niiden valmistuksessa käytetään jopa 5 % kipsikiveä. Kalkkipitoisuus on 10%...30%.

Kalkki-kuona- ja tuhkasementit ovat lujuudeltaan heikompia kuin sulfaattikuona-sementit. Niiden merkit: 50, 100, 150 ja 200. Kovettumisen tulee alkaa aikaisintaan 25 minuuttia ja loppu viimeistään 24 tunnin kuluttua sekoituksen alkamisesta. Lämpötilan laskulla, etenkin 10 º C:n jälkeen, lujuuden kasvu hidastuu jyrkästi ja päinvastoin lämpötilan nousu riittävällä ympäristön kosteudella edistää intensiivistä kovettumista. Kovettuminen ilmassa on mahdollista vasta riittävän pitkäaikaisen kovettumisen (15 ... 30 vrk) jälkeen kosteissa olosuhteissa. Näille sementeille on ominaista alhainen pakkaskestävyys, hyvä kestävyys aggressiivisille vesille ja alhainen eksotermisyys.

Kuona-emäksiset sideaineet koostuu hienojakoisesta rakeista kuonasta (ominaispinta-ala ≥3000 cm²/g) ja alkalisesta komponentista - natrium- tai kaliumalkalimetalliyhdisteistä.

Rakeistetut kuonat, joilla on erilaisia mineralogisia koostumuksia, ovat hyväksyttäviä kuona-alkalisidonta-aineen valmistukseen. Niiden aktiivisuuden ratkaiseva edellytys on lasimaisen faasin pitoisuus, joka pystyy olemaan vuorovaikutuksessa alkalien kanssa.

Kuonasideaineen ominaisuudet riippuvat kuonan tyypistä, mineralogisesta koostumuksesta, sen jauhatuksen hienoudesta, sen alkalisen komponentin liuoksen tyypistä ja pitoisuudesta. Kun kuonan ominaispinta-ala on 3000...3500 cm²/g, normaalitiheyden taikinan muodostamiseen tarvittava vesimäärä on 20...30 % sideaineen massasta. Kuonasideaineen lujuus testattaessa näytteitä normaalitiheydestä taikinasta on 30 ... 150 MPa. Niille on ominaista voimakas lujuuden kasvu sekä ensimmäisen kuukauden aikana että sitä seuraavina kovettumisjaksoina. Joten, jos portlandsementin vahvuus 3 kuukauden kuluttua. kovettumisen optimaalisissa olosuhteissa ylittää laadun noin 1,2 kertaa, sitten kuona-emäksinen sideaine 1,5 kertaa. Lämpö- ja kosteuskäsittelyn aikana myös kovettumisprosessi kiihtyy intensiivisemmin kuin portlandsementin kovettuessa. Normaalissa betonielementtitekniikassa käytetyissä höyrytysmenetelmissä 28 päivän kuluessa. 90 ... 120 % brändin vahvuudesta saavutetaan.

Sideaineen muodostavat emäksiset komponentit toimivat jäätymisenestoaineena, joten emäksiset kuonasideaineet kovettuvat melko voimakkaasti alhaisissa lämpötiloissa.

b) Kuonajätteestä peräisin olevat kiviainekset

Kuona- ja tuhkajätteet ovat rikkain raaka-ainepohja sekä raskaiden että kevyiden huokoisten betonikiviainesten valmistukseen. Pääasialliset metallurgiseen kuonaan perustuvat kiviainestyypit ovat murskattu kuona ja kuonahohkakivi.

Polttoainekuonista ja tuhkasta valmistetaan huokoisia täyteaineita, mukaan lukien agloporiitti, tuhkasorta, savituhkapaisutettu savi.

Tehokkaita raskaiden betonikiviainesten tyyppejä, jotka eivät ole fysikaalisten ja mekaanisten ominaisuuksiltaan huonompia kuin tiheiden luonnonkivimateriaalien murskaustuote, ovat valukuonamurske. Tätä materiaalia valmistettaessa kuonaa kuljettavista kauhoista valettua tuli-nestemäistä kuonaa kaadetaan 200 ... Kun sitä pidetään 2...3 tuntia ulkona, sulatteen lämpötila kerroksessa laskee 800°C:een ja kuona kiteytyy. Sitten se jäähdytetään vedellä, mikä johtaa lukuisten halkeamien kehittymiseen kuonakerroksessa. Valutyömailla tai kaivannoissa olevat kuonamassiivit kehitetään kaivinkoneilla ja murskataan myöhemmin.

Valukuonamurskeelle on ominaista korkea pakkasen- ja lämmönkestävyys sekä kulutuskestävyys. Sen hinta on 3 ... 4 kertaa alhaisempi kuin luonnonkivestä valmistettu murska.

Kuonahohkakivi (hidastaa)- yksi tehokkaimmista keinotekoisista huokoisista kiviaineksista. Sitä saadaan huokoittamalla kuonasulatteita niiden nopean jäähtymisen seurauksena vedellä, ilmalla tai höyryllä sekä mineraalivaahdotusaineiden vaikutuksesta. Teknisistä menetelmistä kuonahohkakiven saamiseksi käytetään useimmiten pooli-, suihku- ja hydroscreen-menetelmiä.

Polttoainekuona ja tuhka ovat parhaita raaka-aineita keinotekoisen huokoisen kiviaineksen valmistukseen - aggloporiitti. Tämä johtuu ensinnäkin tuhkan ja kuonan raaka-aineiden sekä savikivien ja muiden alumiinisilikaattimateriaalien kyvystä sintrautua sintrauskoneiden arinailla ja toiseksi siinä olevan polttoainejäämän pitoisuudesta, joka on riittävä agglomeroitumista varten. prosessi. Perinteisellä tekniikalla agloporiitti saadaan murskeena hiekasta. TPP:n pahuudesta voit saada ja aggloporiittisora, korkeat tekniset ja taloudelliset indikaattorit.

Agglomerointisorateknologian pääominaisuus on, että raaka-aineiden agglomeroitumisen seurauksena ei muodostu sintrattua kakkua, vaan palaneita rakeita. Aggloporiittisoran valmistustekniikan ydin on saada raakatuhkarakeita, joiden hiukkaskoko on 10 ... 20 mm, asettamalla ne hihnasintrauskoneen arinalle, jonka kerros on 200 ... 300 mm paksu. ja lämpökäsittely.

Agloporiitin tuotannolle verrattuna tavanomaiseen agloporiitin tuotantoon on ominaista prosessipolttoaineen kulutuksen 20...30 % aleneminen, alhaisempi ilman harventaminen tyhjiökammioissa ja ominaistuottavuuden kasvu 1,5...3 kertaa. Agloporiittisoralla on tiheä pintakuori, ja siksi se eroaa siitä lähes samalla tilavuustiheydellä kuin murskattuna suuremmalla lujuudella ja alhaisemmalla veden imeytymisellä. Laskelmat, että 1 miljoonan m³ tuodun luonnonmurskeen korvaaminen satamasoralla TPP-tuhkasta vain vähentämällä kuljetuskustannuksia 500 ... 1000 km:n etäisyydellä säästää 2 miljoonaa ruplaa. Lämpövoimalaitosten tuhkaan ja kuonaan perustuvan agloporiitin käyttö mahdollistaa kevytbetonilaatujen 50 ... 4000 irtotiheyden 900 - 1800 kg / m³, kun sementin kulutus on 200 - 400 kg / m³.

Tuhka sora saatu rakeistamalla valmistettu tuhka- ja kuonaseos tai lentotuhka lämpövoimaloista, minkä jälkeen sintraamalla ja turvottamalla kiertouunissa lämpötilassa 1150 ... 1250 °C. Tuhkasoralla kevytbetoni saadaan suunnilleen samalla tavalla. indikaattoreita kuten aggloporiittisoraa käytettäessä. Tuhkasoran valmistuksessa on tehokasta vain lämpövoimalaitosten tuhkan paisuttaminen, jonka polttoainejäännöspitoisuus on enintään 10 %.

Savituhka paisutettu savi - paisumisen ja sintrauksen tuote pyörivässä uunissa rakeista, jotka on muodostettu lämpövoimaloiden saven ja tuhkan ja kuonajätteen seoksesta. Tuhkaa voi olla 30-80 % raaka-aineiden kokonaismassasta. Savikomponentin lisääminen parantaa panoksen muodostusominaisuuksia, edistää hiilen jäämien polttamista tuhkassa, mikä mahdollistaa tuhkan käytön, jossa on korkea palamaton polttoainepitoisuus.

Savi-tuhkapaisutetun saven irtotiheys on 400..6000 kg/m³ ja puristuslujuus terässylinterissä 3,4…5 MPa. Savituhkapaisutuksen tärkeimmät edut aggloporiittiin ja lentotuhkasoraan verrattuna ovat mahdollisuus käyttää TPP-tuhkaa kaatopaikalta märässä tilassa ilman kuivaus- ja jauhatusyksiköitä sekä yksinkertaisempi tapa muodostaa rakeita.

c) Kuonaan ja tuhkaan perustuvat sulatetut ja tekokivimateriaalit

Metallurgisten ja polttoainekuonien sekä tuhkan jalostuksen pääalueita sekä niihin perustuvien sideaineiden, kiviainesten ja betonien tuotantoa ovat kuonavillan, valumateriaalien ja kuonasitaalien, lentotuhkakeramiikan ja silikaattitiilien valmistus.

kuonavillaa- eräänlainen mineraalivilla, jolla on johtava asema lämmöneristysmateriaalien joukossa sekä tehon että rakenteen ja teknisten ominaisuuksien suhteen. Mineraalivillan tuotannossa masuunikuonat ovat saaneet eniten käyttöä. Kuonan käyttö täällä luonnollisten raaka-aineiden sijaan säästää jopa 150 UAH. 1 tonnia kohden Mineraalivillan saamiseksi käytetään masuunin lisäksi kupolia, tulisijakuonaa ja ei-rautametallurgian kuonaa.

Tarvittava happamien ja emäksisten oksidien suhde panoksessa saadaan aikaan käyttämällä happamia kuonoja. Lisäksi happamat kuonat kestävät paremmin hajoamista, mikä ei ole hyväksyttävää mineraalivillassa. Piidioksidipitoisuuden lisääminen laajentaa viskositeetin lämpötila-aluetta, ts. lämpötilaero, jonka sisällä kuidun muodostuminen on mahdollista. Kuonan happamuuskerrointa korjataan lisäämällä panokseen happamia tai emäksisiä lisäaineita.

Metallurgisten ja polttoainekuonien sulatuksesta valetaan erilaisia tuotteita: kiviä teollisuusrakennusten teiden ja lattioiden päällystykseen, putkia, reunakiveä, korroosionestolaattoja, putkia. Kuonavalujen valmistus aloitettiin samanaikaisesti kun masuuniprosessi otettiin käyttöön metallurgiassa. Sulasta kuonasta valetut tuotteet ovat taloudellisesti kannattavampia kuin kiven valu, lähestyen sitä mekaanisten ominaisuuksien suhteen. Kuonasta valmistettujen tiheiden valutuotteiden irtotiheys saavuttaa 3000 kg/m³, puristuslujuus on 500 MPa.

Kuona-keramiikka- eräänlaisia lasikeraamisia materiaaleja, jotka on saatu lasien suunnatulla kiteytyksellä. Toisin kuin muut lasikeraamit, niiden raaka-aineina ovat rauta- ja ei-rautametallien metallurgian kuonat sekä kivihiilen polton tuhka. Kuonakeramiikka kehitettiin ensimmäistä kertaa Neuvostoliitossa. Niitä käytetään laajalti rakentamisessa korkean lujuuden omaavina rakenne- ja viimeistelymateriaaleina. Kuonakeramiikan valmistus koostuu kuonalasien sulattamisesta, tuotteiden muodostamisesta niistä ja niiden myöhemmästä kiteytyksestä. Lasinvalmistusmaksu koostuu kuonasta, hiekasta, alkalipitoisista ja muista lisäaineista. Tulisen nestemäisten metallurgisten kuonien tehokkain käyttö, joka säästää jopa 30 ... 40% ruoanlaittoon käytetystä kokonaislämmöstä.

Kuonakeramiikkaa käytetään yhä enemmän rakentamisessa. Levykuonalaattoja käytetään rakennusten sokkeleiden ja julkisivujen vuoraukseen, sisäseinien ja väliseinien viimeistelyyn sekä parvekkeiden ja kattojen aitojen valmistukseen. Slag-costall on tehokas materiaali portaille, ikkunalaudoille ja muille rakennusten rakenneosille. Korkea kulutuskestävyys ja kemikaalien kestävyys mahdollistavat kuonakeramiikan menestyksellisen käytön rakennusrakenteiden ja laitteiden suojaamiseen kemian-, kaivos- ja muilla aloilla.

Lämpövoimalaitosten tuhka ja kuonajätteet voivat toimia laihaa polttoainetta sisältävinä lisäaineina savikivipohjaisten keraamisten tuotteiden valmistuksessa sekä pääraaka-aineena tuhkakeramiikan valmistuksessa. Polttotuhkaa ja kuonaa käytetään yleisimmin lisäaineina seinäkeraamituotteiden valmistuksessa. Kiinteiden ja onttojen tiilien ja keraamisten kivien valmistukseen suositellaan ensisijaisesti matalassa sulavaa tuhkaa, jonka pehmenemispiste on jopa 1200 °C. Laihana käytetään tuhkaa ja kuonaa, joka sisältää enintään 10 % polttoainetta, ja 10 % tai enemmän - polttoainetta sisältävinä lisäaineina. Jälkimmäisessä tapauksessa on mahdollista merkittävästi vähentää tai eliminoida prosessipolttoaineen syöttö panokseen.

Tuhkakeramiikan valmistukseen on kehitetty useita teknologisia menetelmiä, joissa lämpövoimalaitosten tuhka- ja kuonajäte ei ole enää lisämateriaali, vaan pääraaka-ainekomponentti. Joten tiilitehtaiden tavallisilla laitteilla tuhkatiiliä voidaan valmistaa massasta, joka sisältää tuhkaa, kuonaa ja natriumnestemäistä lasia 3 tilavuusprosenttia. Jälkimmäinen toimii pehmittimenä ja tarjoaa tuotteita, joiden kosteuspitoisuus on pieni, mikä eliminoi raaka-aineen kuivauksen tarpeen.

Tuhkakeraamia valmistetaan puristettujen tuotteiden muodossa massasta, joka sisältää 60...80 % lentotuhkaa, 10...20 % savea ja muita lisäaineita. Tuotteet lähetetään kuivattavaksi ja poltettavaksi. Tuhkakeramiikka voi toimia paitsi seinämateriaalina, jolla on vakaa lujuus ja korkea pakkaskestävyys. Sille on ominaista korkea haponkestävyys ja alhainen hankaus, minkä ansiosta siitä voidaan valmistaa jalkakäytävä- ja tielaattoja ja tuotteita, jotka ovat erittäin kestäviä.

Silikaattitiilien valmistuksessa TPP-tuhkaa käytetään sideaineen tai kiviaineksen komponenttina. Ensimmäisessä tapauksessa sen kulutus on 500 kg, toisessa - 1,5 ... 3,5 tonnia tuhatta kappaletta kohden. tiilet. Hiilen tuhkan käyttöönoton myötä kalkin kulutus vähenee 10...50 % ja liusketuhka, jonka CaO + MgO -pitoisuus on jopa 40...50 %, voi korvata kalkin kokonaan silikaattimassassa. Kalkki-tuhka sideaineessa oleva tuhka ei ole vain aktiivinen piidioksidilisäaine, vaan se edistää myös seoksen pehmitystä ja raaka-aineen lujuuden kasvua 1,3 ... 1,5-kertaiseksi, mikä on erityisen tärkeää normaalin toiminnan varmistamiseksi. automaattisten pinoamiskoneiden toiminta.

d) Tuhka ja kuona tienrakennus- ja eristysmateriaaleissa

Polttotuhkan ja kuonan laajamittainen kuluttaja on tienrakennus, jossa tuhkaa ja tuhkaa ja kuonaseoksia käytetään perustusten alla ja alempien kerrosten rakentamiseen, maan stabiloinnissa sideaineiden osittainen korvaamiseen sementillä ja kalkilla, mineraalijauheena asfalttibetoneissa. ja laastit lisäaineina tiesementtibetoneissa.

Hiilen ja öljyliuskeen polttamisesta saatua tuhkaa käytetään katto- ja vedeneristysmastiksien täyteaineina. Tienrakennuksessa tuhkaa ja kuonaseoksia käytetään lujittamattomina ja lujitettuina. Vahvistamattomia tuhka- ja kuonaseoksia käytetään pääasiassa materiaalina alueellisesti ja paikallisesti merkittävien teiden pohja- ja alakerrosten rakentamiseen. Kun jauhetun tuhkan pitoisuus on enintään 16 %, niitä käytetään parantamaan maapinnoitteita, jotka on käsitelty bitumilla tai tervaemulsiolla. Teiden rakennekerrokset voidaan valmistaa tuhkan ja kuonan seoksista, joiden tuhkapitoisuus on enintään 25 ... 30 %. Sora- ja kivimurskaperustuksissa on suositeltavaa käyttää tiivistyslisäaineena tuhkan ja kuonan seosta, jonka jauhettu tuhkapitoisuus on enintään 50 % Tienrakennuksessa käytettävien lämpövoimalaitosten polttoainejätteen palamattoman kivihiilen pitoisuus tulee ei ylitä 10 %.

Suhteellisen lujuuksellisten luonnonkivimateriaalien lisäksi lämpövoimalaitosten tuhkaa ja kuonajätettä käytetään bitumi-mineraalisekoitusten valmistukseen, joita käytetään 3-5 luokan teiden rakennekerrosten luomiseen. Mustaa mursketta saadaan bitumilla tai tervalla käsitellystä polttoainekuonasta (enintään 2 painoprosenttia). Sekoittamalla 170...200°C kuumennettua tuhkaa 0,3...2 % bitumiliuokseen vihreässä öljyssä saadaan hydrofobinen jauhe, jonka irtotiheys on 450...6000 kg/m³. Hydrofobinen jauhe voi toimia samanaikaisesti sekä vettä että lämpöä eristävänä materiaalina. Tuhkan käyttö mastiksien täyteaineena on yleistä.

e) Metallurgisen teollisuuden lietteeseen perustuvat materiaalit

Rakennusmateriaalien tuotannossa nefeliini, bauksiitti, sulfaatti, valkoinen ja monikalsiumlietteet ovat teollisesti tärkeitä. Pelkästään käyttöön soveltuvaa nefeliinilietettä on vuosittain yli 7 miljoonaa tonnia.

Metallurgisen teollisuuden lietejätteen pääasiallinen käyttökohde on klinkkerittomien sideaineiden, niihin perustuvien materiaalien valmistus, portlandsementin ja sekasementtien valmistus. Teollisuudessa käytetään erityisen laajasti nefeliini- (beliitti)lietettä, joka saadaan uuttamalla alumiinioksidia nefeliinikivestä.

P.I.:n johdolla Bazhenov kehitti teknologian nefeliinisementin ja siihen perustuvien materiaalien valmistamiseksi. Nefeliinisementti on esimurskatun nefeliinilietteen (80...85%), kalkin tai muun aktivaattorin, kuten portlandsementin (15...20%) ja kipsin (4... 7 %). Nefeliinisementin kovettuminen alkaa aikaisintaan 45 minuuttia, loppu - viimeistään 6 tuntia. sekoittamisen jälkeen Hänen arvosanansa ovat 100, 150, 200 ja 250.

Nefeliinisementti on tehokas muuraus- ja rappauslaasteihin sekä normaaliin ja erityisesti autoklavoituun betoniin. Nefeliinisementtipohjaiset laastit ovat plastisuuden ja kovettumisajan suhteen lähellä kalkki-kipsilaastia. Normaaleissa kovettuvissa betoneissa nefeliinisementti antaa arvoja 100…200, autoklavoiduissa – 300…500 kulutuksella 250…300 kg/m³. Nefeliinisementtipohjaisten betonien ominaisuuksia ovat alhainen eksometria, mikä on tärkeää huomioida massiivisia hydraulirakenteita rakennettaessa, hyvä tarttuvuus teräsraudoitteisiin autoklaavikäsittelyn jälkeen ja lisääntynyt mineralisoituneiden vesien kestävyys.

Koostumukseltaan lähellä nefeliinisementtiä ovat sideaineet, jotka perustuvat bauksiittiin, sulfaattiin ja muuhun metallurgisen teollisuuden lietteeseen. Jos merkittävä osa näistä mineraaleista on hydratoitunut, lietteen supistavat ominaisuudet ilmenevät, ne on kuivattava alueella 300 ... 700 ° C. Näiden sideaineiden aktivoimiseksi on suositeltavaa lisätä lisäaineita. kalkista ja kipsistä.

Lietteen sideaineet kuuluvat paikallisten materiaalien luokkaan. On järkevintä käyttää niitä autoklavoitujen tuotteiden valmistukseen. Niitä voidaan kuitenkin käyttää myös laastissa, viimeistelytöissä, orgaanisia täyteaineita sisältävien materiaalien, kuten fibroliitin, valmistuksessa. Useiden metallurgisten lietteiden kemiallinen koostumus mahdollistaa niiden käytön portlandsementtiklinkkerin pääraaka-ainekomponenttina sekä aktiivisena lisäaineena portlandsementin ja sekasementtien tuotannossa.

f) poltetun kiven käyttö, hiilen rikastusjätteet, louhinta ja malmien rikastaminen

Suurin osa palaneista kivistä on peräisin kivihiiliesiintymiin liittyvien jätekivien palamisesta. Poltetut kivilajikkeet ovat gliezhs - savi- ja savi-hiekkakivet, jotka palavat maan sisäosissa maanalaisten tulipalojen aikana kivihiilisaumoissa ja kaatavat, palaneet kaivoskivet.

Mahdollisuudet poltetun kiven ja hiilen rikastusjätteen hyödyntämiseen rakennusmateriaalien tuotannossa ovat hyvin monipuoliset. Poltetut kivet, kuten muut poltetut savimateriaalit, ovat aktiivisia kalkin suhteen ja niitä käytetään hydraulisina lisäaineina kalkki-potsolaanisideaineissa, Portland-sementissä, Portland-putsolaanisementissä ja autoklaavimateriaaleissa. Korkea adsorptioaktiivisuus ja tarttuvuus orgaanisiin sideaineisiin mahdollistavat niiden käytön. asfaltti- ja polymeeriseoksissa. Luonnollisesti maan suolistossa tai hiilikaivosten jätekasoissa poltetut kivet - muta-, aleuri- ja hiekkakivet - ovat keraamisia ja niitä voidaan käyttää lämmönkestävän betonin ja huokoisten kiviainesten valmistukseen. Jotkut palaneet kivet ovat kevyitä ei-metallisia materiaaleja, mikä johtaa niiden käyttöön kevyiden laastien ja betonien kiviaineksena.

Jätehiilen valmistus on arvokas mineraloginen raaka-aine, jota käytetään pääasiassa seinäkeraamisten materiaalien ja huokoisten kiviainesten valmistukseen. Kemiallisen koostumuksen mukaan hiilen rikastusjätteet ovat lähellä perinteisiä saviraaka-aineita. Sulfaatti- ja sulfidiyhdisteiden sisältämä rikki toimii niissä haitallisena epäpuhtautena. Niiden lämpöarvo vaihtelee laajalla alueella - 3360 - 12600 kJ / kg ja enemmän.

seinäkeraamituotteiden valmistuksessa kivihiilen rikastusjätettä käytetään vähärasvaisena tai palavana polttoainetta sisältävänä lisäaineena. Ennen kuin se lisätään keraamiseen seokseen, kokkareinen jäte murskataan. Esimurskausta ei vaadita lietteelle, jonka hiukkaskoko on alle 1 mm. Liete esikuivataan kosteuspitoisuuteen 5…6 %. Jätteen lisäyksen tiilien valmistuksen aikana muovimenetelmällä tulisi olla 10 ... 30%. Polttoainepitoisen lisäaineen optimaalisen määrän lisääminen tasaisemman polton seurauksena parantaa merkittävästi tuotteiden lujuusominaisuuksia (jopa 30 ... 40%), säästää polttoainetta (jopa 30%), eliminoi tarpeen lisätä hiiltä panokseen ja lisää uunien tuottavuutta.

Prosessipolttoaineena on mahdollista käyttää suhteellisen korkealämpöarvoista (18900…21000 kJ/kg) kivihiilen rikastuslietettä. Se ei vaadi ylimääräistä murskaamista, se jakautuu hyvin häkin yli täytettäessä polttoainereikien läpi, mikä edistää tuotteiden tasaista polttamista, ja mikä tärkeintä, se on paljon halvempaa kuin hiili.

Joistakin kivihiilen rikastusjätteistä on mahdollista tuottaa aggloporiitin lisäksi myös paisutettua savea. arvokas lähde ei-metalliset materiaalit ovat kaivosteollisuuden louhittuja kiviä. Tämän jäteryhmän pääasiallinen hyödyntämissuunta on ennen kaikkea betonin ja laastin kiviainesten, tienrakennusmateriaalien, kivimurskan tuotanto.

Rakennusmursketta saadaan raudan ja muiden malmien louhinnan yhteydessä olevista kivistä. Laadukkaita raaka-aineita murskeen valmistukseen ovat karut rautapitoiset kvartsiitit: sarvikivet, kvartsiitti ja kideliuskat. Rautamalmin louhinnan yhteydessä oleva kivimurska saadaan murskaus- ja seulontalaitoksissa sekä kuivassa magneettierotuksessa.

3. Kokemusta kemian-teknologisen teollisuuden ja puunjalostuksen jätteiden käytöstä

a) Fosforin sähkötermisestä tuotannosta peräisin olevien kuonan käyttö

Tärkeä rakennusraaka-ainelähde on myös kasviperäinen maatalousjäte. Esimerkiksi puuvillanvarsijätteen vuosituotanto on noin 5 miljoonaa tonnia ja pellavapaloa yli miljoona tonnia.

Jätepuuta muodostuu sen korjuun ja käsittelyn kaikissa vaiheissa. Näitä ovat oksat, oksat, latvat, poimut, piikit, sahanpuru, kannot, juuret, kuori ja risupuu, jotka yhdessä muodostavat noin 21 % puun kokonaismassasta. Puutavaraksi jalostettaessa tuotteiden tuotto on 65%, loput muodostavat jätettä laattojen (14%), sahanpurun (12%), leikkausten ja pienten esineiden (9%) muodossa. Rakennusosien, huonekalujen ja muiden puutavaratuotteiden valmistuksessa jätettä syntyy hakkeen, sahanpurun ja yksittäisten puukappaleiden muodossa - leikkauksia, jotka muodostavat jopa 40% kierrätyspuun massasta.

Sahanpuru, lastut ja möykkyjäte ovat tärkeintä rakennusmateriaalien ja -tuotteiden valmistuksessa. Jälkimmäisiä käytetään sekä suoraan liimattujen rakennustuotteiden valmistukseen että jalostukseen teknisiksi lastuiksi ja sitten lastuiksi, silputtu, kuitumassa. Rakennusmateriaalien saamiseksi kuoresta ja tammesta, parkitusuutteiden valmistuksessa syntyvästä jätteestä, on kehitetty tekniikka.

Fosforikuona - se on sivutuote fosforin lämpötuotannossa sähköuuneissa. Lämpötilassa 1300 ... 1500 ° C kalsiumfosfaatti on vuorovaikutuksessa koksihiilen ja piidioksidin kanssa, mikä johtaa fosforin ja kuonasulan muodostumiseen. Kuona valutetaan uuneista tulinesteisessä tilassa ja märkärakeistetaan. Yhtä tonnia fosforia kohden on 10...12 tonnia kuonaa. Suuret kemian yritykset saavat jopa kaksi miljoonaa tonnia kuonaa vuodessa. Fosforikuonan kemiallinen koostumus on lähellä masuunikuonan kemiallista koostumusta.

Fosfori-kuonasulateista saadaan kuonahohkakiveä, puuvillaa ja valutuotteita. Kuonahohkakivi saadaan tavanomaisella tekniikalla muuttamatta fosforikuonan koostumusta. Sen bulkkimassa on 600…800 kg/m³ ja lasimainen hienohuokoinen rakenne. Fosforikuonavillalle on ominaista pitkä hienoja kuituja ja irtotiheys 80…200 kg/m³. Fosfori-kuonasulat voidaan jalostaa valumurskeeksi metallurgisissa yrityksissä käytettävällä kaivannon teknologialla.

b) Kipsi- ja rautapitoisiin jätteisiin perustuvat materiaalit

Rakennusmateriaaliteollisuuden kipsikiven kysyntä on tällä hetkellä yli 40 miljoonaa tonnia. Samalla kipsiraaka-aineiden tarve voidaan tyydyttää pääasiassa kemian-, elintarvike- ja puukemianteollisuuden kipsipitoisella jätteellä. Vuonna 1980 maassamme kalsiumsulfaatteja sisältävien jätteiden ja sivutuotteiden tuotanto oli noin 20 miljoonaa tonnia vuodessa, mukaan lukien 15,6 miljoonaa tonnia fosfokipsiä.

fosfokipsi - jätteet, jotka syntyvät apatiittien tai fosforiittien rikkihapokäsittelystä fosforihapoksi tai väkeväksi fosfaattilannoitteeksi. Se sisältää 92…95 % kipsidihydraattia, jossa on mekaanisesti 1…1,5 % fosforipentoksidia ja tietty määrä muita epäpuhtauksia. Fosfosfokipsilla on lietteen muotoa, jonka kosteuspitoisuus on 20 ... 30 % ja jossa on runsaasti liukoisia epäpuhtauksia. Lietteen kiinteä faasi on hienojakoista ja yli 50 % koostuu alle 10 mikronin kokoisista hiukkasista. Fosfosfokipsin kuljetus- ja varastointikustannukset kaatopaikoilla ovat jopa 30 % päätuotannon tilojen ja toiminnan kokonaiskustannuksista.

Fosforihapon tuotannossa hemihydraattikaavion mukaisella uuttomenetelmällä jäte ontia, joka sisältää 92 ... 95% - korkean lujan kipsin pääkomponenttia. Passivoivien kalvojen läsnäolo hemihydraattikiteiden pinnalla estää kuitenkin merkittävästi tämän tuotteen supistavan ominaisuuksien ilmentymistä ilman sen erityistä teknologista käsittelyä.

Perinteisellä tekniikalla fosfokipsiin perustuvat kipsisideaineet ovat heikkolaatuisia, mikä selittyy fosfokipsin suurella vedentarpeella, joka johtuu hemihydraatin suuresta huokoisuudesta, joka johtuu suurten kiteiden läsnäolosta raaka-aineessa. Jos tavallisen rakennuskipsin vedentarve on 50 ... 70 %, normaalitiheystestin saamiseksi fosfokipsin sideaineesta ilman lisäkäsittelyä tarvitaan vettä 120 ... 130 %. Vaikuttaa negatiivisesti fosfokipsin ja sen sisältämien epäpuhtauksien rakennusominaisuuksiin. Tämä vaikutus vähenee jonkin verran, kun fosfokipsiä jauhetaan uudelleen ja tuotteita muodostetaan tärylaskemalla. Tällöin fosfokipsin sideaineen laatu paranee, vaikka se onkin heikompi kuin luonnonraaka-aineista rakennuskipsissä.

Fosfosfokipsiin perustuvassa MISI:ssä saatiin kohonnutta vedenkestävyyttä omaava komposiittisideaine, joka sisälsi 70...90 % α-hemihydraattia, 5...20 % portlandsementtiä ja 3...10 % putsolaanilisäaineita. Ominaispinta-alalla 3000...4500 cm²/g sideaineen vedentarve on 35...45 %, kovettuminen alkaa 20...30 minuutin kuluttua, päättyy 30...60 minuutin kuluttua, puristuslujuus on 30...35 MPa, pehmennyskerroin 0,6...0 ,7. vedenpitävä sideaine saadaan käsittelemällä hydrotermisellä autoklaavissa fosfokipsin, portlandsementin ja aktiivista piidioksidia sisältävien lisäaineiden seosta.

Fosfokipsiä käytetään sementtiteollisuudessa mineralisaattorina klinkkeripoltossa ja luonnonkipsin sijaan lisäaineena sementin kovettumisen säätelyyn. 3...4 %:n lisäys lietteeseen mahdollistaa klinkkerin kyllästyskertoimen nostamisen arvosta 0,89...0,9 arvoon 0,94...0,96 ilman, että uunien tuottavuus heikkenee, ja vuorauksen kestävyys sintrauksessa kasvaa. vyöhykkeellä vakaan pinnoitteen tasaisen muodostumisen ansiosta ja saada helposti hiottava klinkkeri. Fosfosfokipsin soveltuvuus kipsin korvaamiseen sementtiklinkkeriä jauhattaessa on todettu.

Fosfosfokipsin laaja käyttö lisäaineena sementin valmistuksessa on mahdollista vain, kun se kuivataan ja rakeistetaan. Rakeistetun fosfokipsin kosteus ei saa ylittää 10…12 %. Fosfosfokipsin rakeistuksen pääkaavion ydin on alkuperäisen fosfokipsilietteen osan dehydratointi lämpötilassa 220...250°C liukoisen anhydridin tilaan, jonka jälkeen se sekoitetaan muun fosfokipsin kanssa. Kun fosfoanhydridiä sekoitetaan fosfokipsiin pyörivässä rummussa, dehydratoitu tuote hydratoituu lähtöaineen vapaan kosteuden vuoksi ja seurauksena muodostuu kiinteitä dihydraattifosfokipsin rakeita. Toinen fosfokipsin rakeistusmenetelmä on myös mahdollinen - lisäämällä rikkikiisua.

Sideaineiden ja niihin perustuvien tuotteiden valmistuksen lisäksi on olemassa muita tapoja kipsipitoisen jätteen hävittämiseen. Kokeet ovat osoittaneet, että jopa 5 % fosfokipsin lisääminen panokseen tiilen valmistuksessa tehostaa kuivumista ja parantaa tuotteiden laatua. Tämä selittyy saviraaka-aineiden keramiikkateknisten ominaisuuksien paranemisella fosfokipsin pääkomponentin - kalsiumsulfaattidihydraatin - läsnäolon vuoksi.

Rautapitoisista jätteistä eniten käytetty rikkikiisua. Erityisesti portlandsementtiklinkkerin tuotannossa niitä käytetään korjaavana lisäaineena. Sementtiteollisuudessa käytettävä tuhka muodostaa kuitenkin vain pienen osan niiden kokonaistuotannosta rikkihappotehtaissa, jotka käyttävät rikkipyriittiä pääraaka-aineena.

On kehitetty tekniikka korkearautaisten sementtien valmistukseen. Liitu (60 %) ja rikkikiisukivi (40 %) toimivat alkuaineosina tällaisten sementtien valmistuksessa. Raakaseos poltetaan lämpötilassa 1220 ... 1250ºC. Korkearautaisille sementeille on ominaista normaalit kovettumisajat, kun raakaseokseen lisätään jopa 3 % kipsiä. Niiden puristuslujuus veden ja ilmakostean kovettumisen olosuhteissa 28 päivää. vastaa luokkia 150 ja 200, ja autoklaavikäsittelyssä höyrytettynä se kasvaa 2 ... 2,5 kertaa. Korkearautaiset sementit ovat kutistumattomia.

Keinotekoisten betonikiviainesten valmistuksessa käytettävät pyriittisohka voivat toimia sekä lisäaineena että pääraaka-aineena. Lisätään rikkikiisua 2 - 4 % kokonaismassasta lisäämään saven kaasunmuodostuskykyä paisutetun saven valmistuksessa. Tätä helpottaa pyriittijäämien hajoaminen tuhkissa 700 ... 800 º C:ssa rikkidioksidin muodostuessa ja rautaoksidien pelkistyminen saven raaka-aineissa olevien orgaanisten epäpuhtauksien vaikutuksesta kaasujen vapautuessa. Rautayhdisteet, erityisesti rautametallimuodossa, toimivat sulatteina, jolloin sulat nesteytyvät ja alentavat lämpötila-aluetta sen viskositeetin muuttamiselle.

Seinäkeraamisten materiaalien valmistuksessa käytetään rautaa sisältäviä lisäaineita polttolämpötilan alentamiseen, laadun parantamiseen ja väriominaisuuksien parantamiseen. Positiivisia tuloksia saadaan esikalsinoimalla tuhkaa sulfidien ja sulfaattien epäpuhtauksien hajottamiseksi, jotka muodostavat paahtamisen aikana kaasumaisia tuotteita, joiden läsnäolo heikentää tuotteiden mekaanista lujuutta. On tehokasta lisätä 5...10 % tuhkaa panokseen, erityisesti raaka-aineissa, joissa on vähäinen juoksutusaine ja riittämätön sintraus.

Julkisivulaattojen valmistuksessa puolikuivilla ja shlinkerimenetelmillä panokselle voidaan lisätä kalsinoitua tuhkaa 5-50 painoprosenttia. Tuhkojen käyttö mahdollistaa värillisten keraamisten julkisivulaattojen valmistamisen ilman, että saviin lisätään samottia. Samaan aikaan tulenkestävästä ja tulenkestävästä savesta valmistettujen laattojen polttolämpötila laskee 50 ... 100 ° C.

c) Jätepuukemian ja puunjalostuksen materiaalit

Rakennusmateriaalien tuotannossa arvokkaimmat kemianteollisuuden jätteiden raaka-aineet ovat fosforin, kipsipitoisen ja kalkkijätteen sähkötermisen tuotannon kuona.

Talviteknologian teollisuuden jäte sisältää kuluneita kumi- ja sekundääripolymeeriraaka-aineita sekä useita rakennusmateriaaliyritysten sivutuotteita: sementtipölyä, saostumia asbestisementtiyritysten vedenkäsittelylaitoksissa, lasinsiruja ja keramiikkaa. . Käsitellyn puun kokonaismassasta on jopa 50 % jätettä, josta suurin osa tällä hetkellä poltetaan tai upotetaan.

Hydrolyysilaitosten läheisyydessä sijaitsevat rakennusmateriaaliyritykset voivat hyödyntää onnistuneesti ligniiniä, joka on yksi puukemian tilavimmista jätteistä. Useiden tiilitehtaiden kokemus antaa meille mahdollisuuden pitää ligniiniä tehokkaana palavana lisäaineena. Se sekoittuu hyvin panoksen muihin komponentteihin, ei heikennä sen muodostusominaisuuksia eikä estä palkin leikkaamista. Sen leviämisen suurin vaikutus tapahtuu suhteellisen alhaisella louhoksellisen saven kosteuspitoisuudella. Raaka-aineeseen puristettu ligniini ei pala kuivumisen aikana. Ligniinin palava osa haihtuu täysin lämpötilassa 350...400ºC, sen tuhkapitoisuus on 4...7 %. Normaalin ehdollisen mekaanisen lujuuden varmistamiseksi savi tiili ligniiniä tulisi lisätä muodostuvaan panokseen enintään 20 ... 25 % sen tilavuudesta.

Sementin valmistuksessa ligniiniä voidaan käyttää raakalietteen pehmittimenä sekä raakaseoksen ja sementin jauhamiseen tehostimena. Ligniinin annostus on tässä tapauksessa 0,2 ... 0,3 %. Hydrolyyttisen ligniinin nesteytysvaikutus selittyy siinä olevien fenoliaineiden läsnäololla, jotka vähentävät hyvin kalkkikivi-savi-suspensioiden viskositeettia. Ligniinin vaikutus jauhamisen aikana on pääasiassa vähentämään materiaalin hienojen osien tarttumista ja tarttumista jauhatusväliaineeseen.

Puujäte ilman esikäsittelyä (sahanpuru, lastut) tai hionnan jälkeen (lastu, murskattu puu, puuvilla) voi toimia täyteaineena mineraali- ja orgaanisiin sideaineisiin perustuvissa rakennusmateriaaleissa, näille materiaaleille on ominaista alhainen irtotiheys ja lämmönjohtavuus sekä kuin hyvä työstettävyys. Puutäyteaineiden kyllästäminen mineralisoijalla ja myöhempi sekoittaminen mineraalisideaineilla varmistaa niihin perustuvien materiaalien biostabiilisuuden ja palonkestävyyden. Puukiviaineisiin perustuvien materiaalien yleisiä haittoja ovat korkea veden imeytyminen ja suhteellisen alhainen vedenkestävyys. Tilauksesta nämä materiaalit jaetaan lämpöä eristäviin ja rakenteellisia lämpöä eristäviä.

Puukiviaineisiin ja mineraalisideaineisiin perustuvien materiaalien ryhmän pääedustajia ovat puubetoni, fibroliitti ja sahanpurubetoni.

Arboliitti - kevytbetoni kasviperäisillä kiviaineksilla, esikäsitelty mineralisaattoriliuoksella. Sitä käytetään teollisuus-, siviili- ja maatalousrakentamisessa paneelien ja lohkojen muodossa seinien ja väliseinien, lattialaattojen ja rakennuspäällysteiden, lämpö- ja äänieristyslevyjen rakentamiseen. Puubetonista valmistettujen rakennusten hinta on 20 ... 30% alhaisempi kuin tiilen. Arboliittirakenteita voidaan käyttää, kun sisäilman suhteellinen kosteus on enintään 75 %. Korkeassa kosteudessa tarvitaan höyrysulkukerros.

Kuitulevy Toisin kuin puubeton, se sisältää täyteaineena ja samalla lujitekomponenttina puuvillaa - lastut 200 - 500 mm pitkiä., 4 ... 7 mm leveä. ja paksuus 0,25 ... 0,5 mm. Puuvilla saadaan ei-kaupallisesta havupuusta, harvemmin lehtipuulajeista. Kuitulevylle on tunnusomaista korkea äänenvaimennus, helppo työstettävyys, naulattavuus, hyvä tarttuvuus rappauskerrokseen ja betoniin. Kuitulevyn valmistustekniikkaan kuuluu puuvillan valmistus, sen käsittely mineralisaattorilla, sementin kanssa sekoittaminen, levyjen puristus ja lämpökäsittely.

Sahanpurubetoni - se on mineraalisideaineisiin ja sahanpuruihin perustuva materiaali. Näitä ovat ksyloliitti, ksylobetoni ja jotkut muut koostumukseltaan ja teknologialtaan samankaltaiset materiaalit.

Ksyloliitti kutsutaan keinotekoiseksi rakennusmateriaaliksi, joka saadaan kovettamalla magnesiumoksidisideaineen ja sahanpurun seos, joka on sekoitettu magnesiumkloridi- tai sulfaattiliuokseen. Ksyloliittia käytetään pääasiassa monoliittisten tai esivalmistettujen lattiapäällysteiden asennukseen. Ksyoliittilattioiden etuja ovat suhteellisen alhainen lämmön absorptiokerroin, hygienia, riittävä kovuus, alhainen hankaus, erilaisten värien mahdollisuus.

Xylo betonit - eräänlainen kevytbetoni, jonka täyteaine on sahanpuru ja sideaineena sementti tai kalkki ja kipsi, ksylobetoni, jonka irtotiheys on 300 ... 700 kg / m³ ja puristuslujuus 0,4 ... /m³ ja puristuslujuus jopa 10 MPa - rakenne- ja lämmöneristysmateriaalina.

Liimapuu on yksi tehokkaimmista rakennusmateriaaleista. Se voi olla laminoitu tai valmistettu viilusta (vaneri, puulaminoitu muovi); massiivinen sahauksen ja puuntyöstön kokkareista jätteistä (paneelit, kilvet, palkit, laudat) ja yhdistetyt (puusepänlaudat). Liimapuun etuja ovat alhainen bulkkitiheys, vedenkestävyys, mahdollisuus saada tuotteita pienikokoisesta materiaalista monimutkainen muoto, suuret rakenneosat. Liimatuissa rakenteissa puun ja sen vikojen anisotropian vaikutus heikkenee, niille on ominaista lisääntynyt savenkestävyys ja alhainen syttyvyys, eivätkä ne ole alttiina kutistumiselle ja vääntymiselle. liimattu puiset rakenteet Ajan ja työvoimakustannusten suhteen rakennusten rakentamisen aikana, kestävyydessä aggressiivisen ilmaympäristön rakentamisen aikana ne kilpailevat usein menestyksekkäästi teräs- ja teräsbetonirakenteiden kanssa. Niiden käyttö on tehokasta maatalous- ja teollisuusyritysten, näyttely- ja kauppapaviljonkien, urheilukompleksien, kokoontaitettavan tyyppisten rakennusten ja rakenteiden rakentamisessa.

lastulevyt - se on materiaali, joka saadaan kuumapuristamalla murskattua puuta, johon on sekoitettu sideaineita - synteettisiä polymeerejä. Tämän materiaalin etuja ovat fysikaalisten ja mekaanisten ominaisuuksien tasaisuus eri suuntiin, suhteellisen pienet lineaariset muutokset vaihtelevalla kosteudella, mahdollisuus korkeaan koneistukseen ja tuotannon automatisointiin.

Joihinkin puujätteisiin perustuvia rakennusmateriaaleja voidaan valmistaa ilman erityisiä sideaineita. Tällaisissa materiaaleissa olevat puuhiukkaset sitoutuvat kuitujen konvergenssin ja kietoutumisen, niiden koheesiokyvyn ja puristusmassan käsittelyn aikana syntyvien fysikaalis-kemiallisten sidosten seurauksena. korkeapaine ja lämpötila.

Puukuitulevyjä saadaan ilman erityisiä sideaineita.

Puukuitulevyt - kuitumaisesta massasta muodostuva materiaali, jonka jälkeen lämpökäsittely. Noin 90 % kaikista kuitulevyistä on valmistettu puusta. Raaka-aineena käytetään ei-kaupallista puuta sekä saha- ja puunjalostusteollisuuden jätettä. Niinikasvien kuiduista ja muista kuituraaka-aineista saadaan levyjä riittävän lujina ja joustavina.

Puumuovien ryhmään kuuluvat: Puu laminaatit- materiaali viilulevyistä, jotka on kyllästetty resolityyppisellä synteettisellä polymeerillä ja liimattu lämpöpainekäsittelyn tuloksena, lignohiili ja pietsotermoplastit, jotka on valmistettu sahanpurusta puristusmassan korkean lämpötilan käsittelyllä ilman erityisiä sideaineita. Lignocarbon muovien teknologia koostuu puuhiukkasten valmistuksesta, kuivauksesta ja annostelusta, maton muovauksesta, sen kylmäpuristamisesta , kuumapuristus ja jäähdytys ilman paineenalennusta. Ligno-hiilihydraattimuovien käyttöalue on sama kuin kuitulevyllä ja lastulevyllä.

Pietsokemuovi voidaan valmistaa sahanpurusta kahdella tavalla - ilman esikäsittelyä ja raaka-aineen hydrotermisellä käsittelyllä. Toisen menetelmän mukaan käsiteltyä sahanpurua käsitellään autoklaaveissa höyryllä lämpötilassa 170 ... 180 º C ja paineessa 0,8 ... 1 MPa 2 tunnin ajan.. Hydrolysoitu puristusmassa kuivataan osittain ja tietyssä lämpötilassa. kosteus, alistetaan peräkkäin kylmä- ja kuumapuristukseen.

Pietsotermoplastista valmistetaan lattialaattoja, joiden paksuus on 12 mm. Raaka-aineena voidaan käyttää havu- ja lehtipuun sahanpurua tai silputtua puuta, pellava- tai hamppupalo, ruoko, hydrolyyttinen ligniini, odubina.

d) Omien jätteiden hyödyntäminen rakennusmateriaalien tuotannossa

Krimin autonomisen tasavallan yritysten, jotka kehittävät kalkkikivi-kuorikiveä seinäkiven saamiseksi, kokemukset osoittavat kuori-betonilohkojen valmistuksen tehokkuutta kiven sahausjätteestä. Lohkot muodostetaan vaakasuorissa metallimuotteissa, joissa on taitettavat sivut. Muotin pohja on päällystetty 12...15 mm paksulla kuorikivilaastilla, jolloin muodostuu sisäinen teksturoitu kerros. Muoto on täytetty karkeahuokoisella tai hienorakeisella kuorikivibetonilla. Lohkojen ulkopinnan tekstuuri voidaan luoda erikoisratkaisulla. Kuore-betonilohkoja käytetään perustusten ja seinien laskemiseen teollisuus- ja asuinrakennusten rakentamisessa.

Sementin valmistuksessa hienojakoisten mineraalimateriaalien käsittelyn seurauksena syntyy huomattava määrä pölyä, ja sementtitehtaissa talteen otetun pölyn kokonaismäärä voi olla jopa 30 % kokonaistuotannosta. Jopa 80 % pölyn kokonaismäärästä vapautuu klinkkeriuuneista peräisin olevien kaasujen mukana. Uuneista tuleva pöly on polydispersiojauhetta, joka sisältää 40–70 % märkävalmistusmenetelmällä ja jopa 80 % kuivamenetelmällä alle 20 µm:n fraktioita. Mineralogiset tutkimukset ovat osoittaneet, että pöly sisältää jopa 20 % klinkkerimineraaleja, 2…14 % vapaata kalsiumoksidia ja 1-8 % alkaleja. Suurin osa pölystä koostuu palaneen saven ja hajoamattoman kalkkikiven seoksesta. Pölyn koostumus riippuu merkittävästi uunien tyypistä, käytettyjen raaka-aineiden tyypistä ja ominaisuuksista sekä talteenottomenetelmästä.

Sementtitehtaiden pölyn käytön pääsuunta on sen käyttö itse sementin tuotantoprosessissa. Selkeytyskammioista tuleva pöly palautetaan lietteen mukana kiertouuniin. Pääasiallinen määrä vapaata kalsiumoksidia, emäksiä ja rikkihappoanhydridiä. Tällaista pölyä 5...15 % lisäämällä raakalietteeseen aiheuttaa sen koaguloitumista ja juoksevuuden heikkenemistä. Alkalioksidipitoisuuden lisääntyessä pölyssä myös klinkkerin laatu heikkenee.

Asbestisementtijäte sisältää suuri määrä hydratoidut sementtimineraalit ja asbesti. Polton aikana ne saavat supistavat ominaisuudet sementin ja asbestin hydratoituneiden komponenttien kuivumisen seurauksena. Optimaalinen polttolämpötila on välillä 600 ... 700 ºC. Tällä lämpötila-alueella hydrosilikaattien kuivuminen on päättynyt, asbesti hajoaa ja muodostuu useita hydraulisesti kovettuvia mineraaleja. Sideaineita, joilla on voimakas aktiivisuus, voidaan saada sekoittamalla lämpökäsiteltyä asbestisementtijätettä metallurgiseen kuonaan ja kipsiin. Pintalaatat ja lattialaatat valmistetaan asbestisementtijätteestä.

Tehokas näkymä sideaine asbestisementtijätteen koostumuksissa on nestemäistä lasia. Pintalevyt kuivatun ja jauhetun asbestisementtijätteen seoksesta ja nestemäisen lasin liuoksesta, jonka tiheys on 1,1 ... 1,15 kg / cm³, saadaan erityisellä puristuspaineella 40 ... 50 MPa. Kuivassa tilassa näiden levyjen irtotiheys on 1380…1410 kg/m³, murtava taivutuslujuus 6,5…7 MPa ja puristuslujuus 12…16 MPa.

Asbestisementtijätteestä voidaan valmistaa lämpöä eristäviä materiaaleja. Tuotteet levyjen, segmenttien ja kuorien muodossa saadaan poltetusta ja murskatusta jätteestä lisäämällä kalkkia, hiekkaa ja vaahdotusaineita. Asbestisementtijätteen sideaineisiin perustuvan hiilihapotetun betonin puristuslujuus on 1,9 ... 2,4 MPa ja irtotiheys 370 ... 420 kg / m³. Asbestisementtiteollisuuden jätteet voivat toimia täyteaineina lämpimille rappauksille, asfalttimassalle ja asfalttibetonille sekä iskunkestävyyden omaaville betoneille.

Lasijätettä syntyy sekä lasin valmistuksessa että lasituotteiden käytössä rakennustyömailla ja jokapäiväisessä elämässä. Lasimurskan paluu lasituotannon pääteknologiseen prosessiin on sen käytön pääsuunta.

Lasimurskajauheesta vaahdotusaineilla sintraamalla 800 ... 900 °:ssa saadaan yksi tehokkaimmista lämmöneristysmateriaaleista - vaahtolasi. Vaahtolasista valmistettujen levyjen ja lohkojen irtotiheys on 100...300 kg/m³, lämmönjohtavuus 0,09...0,1 W ja puristuslujuus 0,5...3 MPa.

Seoksessa muovisavien kanssa lasimurska voi toimia keraamisten massojen pääkomponenttina. Tällaisista massoista valmistetut tuotteet valmistetaan puolikuivalla tekniikalla, ja niille on ominaista korkea mekaaninen lujuus. Lasimurskan lisääminen keraamiseen massaan alentaa polttolämpötilaa ja lisää uunien tuottavuutta. Lasi-keraamiset laatat valmistetaan panoksesta, joka sisältää 10-70 % lasimyllyssä murskattua lasinsirua. Massa kostutetaan 5…7 % asti. Laatat puristetaan, kuivataan ja poltetaan 750…1000ºC:ssa. Laattojen vedenimukyky on enintään 6 %. pakkaskestävyys yli 50 jaksoa.

Rikkoutunutta lasia käytetään myös koristemateriaalina värillisissä laastareissa, lasihiontajätettä voidaan käyttää jauheena öljymaalille, hioma-ainetta voidaan käyttää hiekkapaperin valmistukseen ja lasitekomponenttina.

AT keramiikan tuotanto Jätettä syntyy teknologisen prosessin eri vaiheissa.Jätteen kuivaus tarvittavan jauhatuksen jälkeen toimii lisäaineena alkupanoksen kosteuspitoisuutta vähentävänä. Savitiiliä käytetään murskaamisen jälkeen kivimurskaa yleisissä rakennustöissä ja betonin valmistuksessa. Tiilimurskeen irtotiheys on 800…900 kg/m³, siitä voidaan valmistaa betonia, jonka irtopaino on 1800…2000 kg/m³, ts. 20 % kevyempi kuin perinteiset raskaat kiviainekset. Murskatun tiilen käyttö on tehokasta karkeahuokoisten betonilohkojen valmistukseen, joiden irtotiheys on jopa 1400 kg/m³. Rikkoutuneiden tiilien määrä on vähentynyt huomattavasti konttien ja tiilien lastaus- ja purkutyön monimutkaisen koneisoinnin vuoksi.

4. Viitteet:

Bozhenov P.I. Mineraaliraaka-aineiden integroitu käyttö rakennusmateriaalien valmistukseen. - L.-M.: Stroyizdat, 1963.

Gladkikh K.V. Kuona ei ole jätettä, vaan arvokas raaka-aine. – M.: Stroyizdat, 1966.

Popov L.N. Rakennusmateriaalit teollisuusjätteistä. – M.: Tieto, 1978.

Bazhenov Yu.M., Shubenkin P.F., Dvorkin L.I. Teollisuusjätteen käyttö rakennusmateriaalien tuotannossa. – M.: Stroyizdat, 1986.

Dvorkin L.I., Pashkov I.A. Rakennusmateriaalit teollisuusjätteistä. - K .: Vyscha-koulu, 1989.

Tutorointi

Tarvitsetko apua aiheen oppimisessa?

Asiantuntijamme neuvovat tai tarjoavat tutorointipalveluita sinua kiinnostavista aiheista.

Lähetä hakemus ilmoittamalla aiheen juuri nyt saadaksesi selville mahdollisuudesta saada konsultaatio.

Venäjän 34 suurimmassa kaupungissa, joissa asuu 10 miljoonaa venäläistä, syntyy vuosittain 40 miljardia tonnia teollisuusjätettä. Suurin osa heistä menee kaatopaikalle. Kiinteän jätteen kaatopaikkojen alue Venäjän federaatio verrattavissa Italian, Espanjan ja Englannin alueisiin yhteensä, ja kaatopaikkojen täyttö ei lopu.

Aluekehitysministeriö ehdotti vuoden 2011 lopussa ratkaisua ongelmaan: liikemiehiä kutsutaan järjestämään rakennusmateriaalien tuotanto teollisuusjätteestä. Valtio sitoutuu valmistelemaan tulevaisuuden "teollisuuspuistojen" kohteet, infrastruktuurin, mutta yrittäjille jää vain oman tuotannon luominen tänne.

Voit valmistaa valtavan määrän kohteita. Teollisuusjätteistä tunnetuimmat ja suosituimmat rakennusmateriaalit ovat kuonabetoni, kuitulevy, kattomateriaali, kipsilevyt.

1) Kuona muuttuu betoniksi

Kuona on halpaa, kevyttä, vahvaa, tulenkestävää. Voit saada sen metallurgisilta yrityksiltä, joissa kuona on vain päätuotannon jätettä. Kuonabetonin valmistamiseksi tarvitset vain betonimyllyn ja tietämyksen betoniseoksen ja kuonatäyteaineen sekoitussuhteista. Jotkut asiantuntijat väittävät, että tuhkabetoni voidaan tuoda käsin sekoittamalla betoniseos, vesi ja kuona lapiolla.

Kuonan täyteaineet ovat erilaisia. Erityisen raskaan kuonabetonin kiviaineksena käytetään teräksen valmistuksen tai ei-rautametallurgian kuonaa, raskaan kuonabetonin valmistuksessa käytetään kuonamursketta ja kevyessä kuonahohkakiveä.

Kaikki kuonakiviainepohjaiset betonit ovat noin 20-30 % halvempia kuin hiekkapohjaiset betonit. Ne ovat kuitenkin vähemmän työstettäviä ja vaativat enemmän vettä kasvatettaessa. Kaiken tämän myötä raskas kuonabetoni on lisännyt lujuutta, joten niitä voidaan käyttää jopa kantavien teräsbetonirakenteiden valmistukseen. Ne alkoivat saada suosiota teollisuus- ja maarakennusalalla. Kuonan hohkakivipohjaisilla kevytbetoneilla on kohonnut kimmokerroin ja ne ovat vahvoja. Niistä tehdyt rakenteet ovat halkeamia kestäviä, mikä on erityisen tärkeää rakennettaessa kiinteistöjä maanjäristysalttiille alueille.

Yksi mielenkiintoisista betonityypeistä on lämmönkestävä betoni. Se valmistetaan myös kuonasekoituksella. Tässä käytetään jätettä ja rakeistettua metallurgista kuonaa. Tällaiset lämmönkestävät kuonabetonit tietyillä lisäaineilla kestävät lämpötiloja 800 - 1000 ° C. Tällainen rakennusmateriaali on kysyntää metallurgisen tuotannon rakenteiden, esimerkiksi masuunien, rakentamiseen.

2) Polyeteenipakkaukset pienille arkkitehtonisille muodoille

Tietenkin muovipakkaukset viittaavat kotitalouteen, ei teollisuusjäte. Mutta on myös teollisuuden muovijätettä - niitä muodostuu pakkaustehtaissa, lelutehtaissa. Tällainen jäte voidaan tehokkaasti käsitellä viimeistelymateriaaleiksi ja materiaaleiksi pienten arkkitehtonisten muotojen luomiseksi.

Muovin ja muovijätteen kierrätykseen tarvitaan suulakepuristin. Ensin siinä oleva jäte murskataan, sitten jauhetaan, sitten saatu massa sulatetaan, jotta se voidaan myöhemmin kaataa muotteihin paineen alaisena.

Joten voit valmistaa huonekaluja kahvilaan (tuolit, pöydät), roskakorit, liukumäkiä leikkikentille, hiekkalaatikoita, aidan ja paljon muuta.

3) Sahajätteet - liiketoiminnassa

Puunjalostusteollisuudesta tai sahauksesta jää pala- ja sahanpurujätettä. Möykkyjä käytetään maataloustilojen ja varastojen lattiapäällysteenä, niistä valmistetaan paanuja ja kattotiilejä.

Teollisesti kuitulevyjä (puukuitulevyjä) saadaan sahanpurusta. Sisätilojen viimeistelytöissä käytetään kovalevyjä, eristykseen pehmeitä levyjä. Jos kuitulevy on vuorattu synteettisillä polymeereillä, saadaan levyjä mielenkiintoisilla pinnoilla - ihon alla, kangas, puu. Lisäksi pintakuitulevyillä on lisääntynyt vedenkestävyys.

4) Tekstiilijäte ja jätepaperi

Jätepaperia käytetään kartongin valmistukseen ja pahvia käytetään jo kattomateriaalien, esimerkiksi kattomateriaalin, valmistukseen. Laadukkaan pahvin valmistukseen tarvitsemme myös tekstiilituotannon jätteitä - rievuja. Räsykuidun tulee olla vähintään puolet kattolaudan painosta!

Tekstiilijäte murskataan erityisissä tynnyreissä veitsillä, sitten syntynyt massa heitetään verkkoon, kuivataan ja kääritään rulliksi. Tällaiset raaka-aineet soveltuvat kipsikuitulevyjen valmistukseen. Jätepaperi, kuituraaka-aineet ja kipsi sekoitetaan ja muodostetaan litteässä seulakoneessa. Kipsikuitulevyjä käytetään, samoin kuin kipsilevyjä, rakentamisessa ja sisustuksessa.

Lisäksi tekstiilijätettä käytetään lattianpäällysteiden kuitukankaiden valmistukseen. Esimerkiksi liimaamalla kuitumassaa saadaan pohja äänieristetylle linoleumille.

Näemme, että on olemassa monia tapoja käsitellä teollisuusjätteitä rakennusmateriaaleiksi. Jää vain odottaa jätteen toimittajien ja jalostajien yhteistyön paranemista Venäjällä